不知道大家有没有发现一个现象,最近几年新车更新换代的速度越来越快了。像大众这样的传统国际大厂,从立项到量产一款新车通常需要54个月的时间,国内的传统车企基本也在36个月左右。可现在的新势力车企已经将研发测试周期缩短到了24个月,甚至有传闻某些车企已经缩短到15个月以内了,速度堪比手机。这些变化也给大家带来了一些疑惑和担忧,新车开发周期一而再、再而三地缩短,这背后是技术进步的结果,还是车企为了短期销量和利润,忽视了产品性能呢?

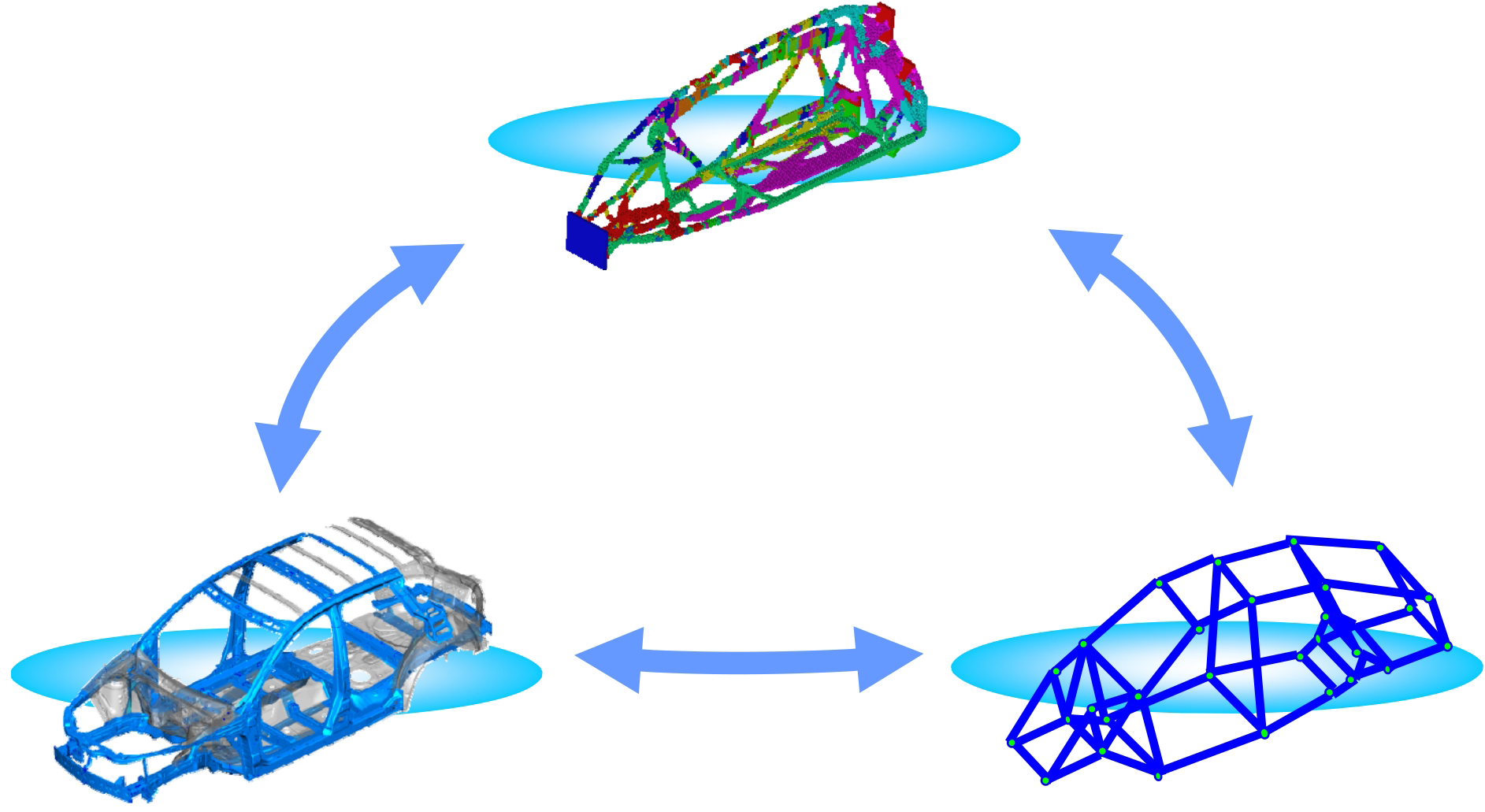

在介绍新车研发时间缩短的原因之前,我们有必要先大致了解一下新车的研发流程。按照主流车企的开发标准,新车研发流程分为方案、设计/验证、投产三个主要阶段。其中方案阶段耗时9.5个月、设计/验证14个月、投产10.5个月,最后加上2个月的上市阶段,一共就是36个月。不难看出,新车开发中设计/验证的耗时最长,缩短开发周期自然也要从它入手。

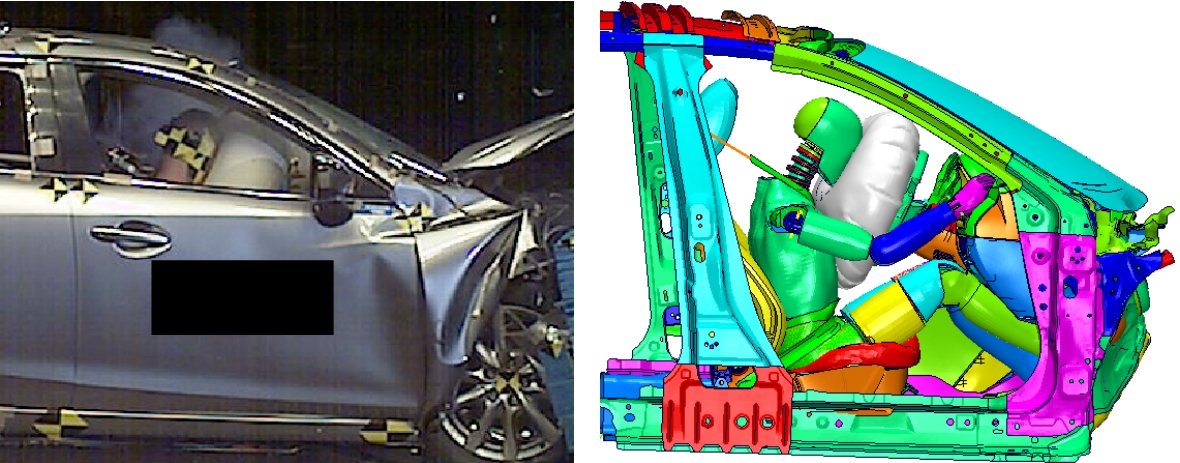

如何才能有效地缩短设计/验证的时间呢?各家车企在这一点上基本都达成了一致,那就是采用CAE仿真技术。简单来说,CAE就是把车辆基本信息录入仿真软件,通过软件来模拟计算,然后再比较不同设计方案的优劣势。千万别小看CAE技术,它能够模拟的领域非常多,比如车身碰撞安全性、气动性能、NVH等等。也就是说,现在开发新车,前期几乎不需要把设计图纸转换为真实零件,然后挨个去做物理测试,而是只用在电脑上敲击键盘鼠标,各种零件的特性就一目了然了。

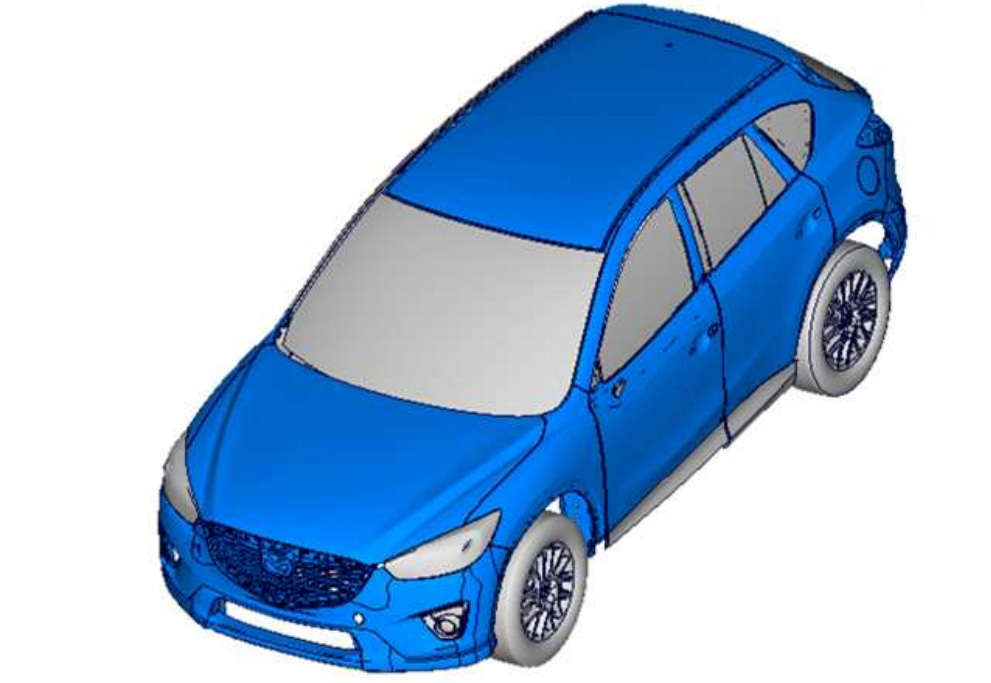

这么说可能还是有点笼统,下面我们就说一些实际的案例。马自达在开发第一代CX-5的车身时,理论方向很明确,那就是车身的传力路径不要弯曲,应该尽量设计成笔直的直线,另外车身的传力路径要多,而且传力路径要连贯。

但是具体到纵梁与车身是斜着布置还是垂直布置,哪一种设计安全性更好时,还是要经过大量的测试和验证,所以马自达就用到了LS-DYNA这款软件分析车身的碰撞性能。简单来说,马自达首先将CX-5的尺寸、结构做成一个CAD模型,然后把车辆的CAD模型导入LS-DYNA这款软件,紧接着将车身不同部位的材料数据输入进去。

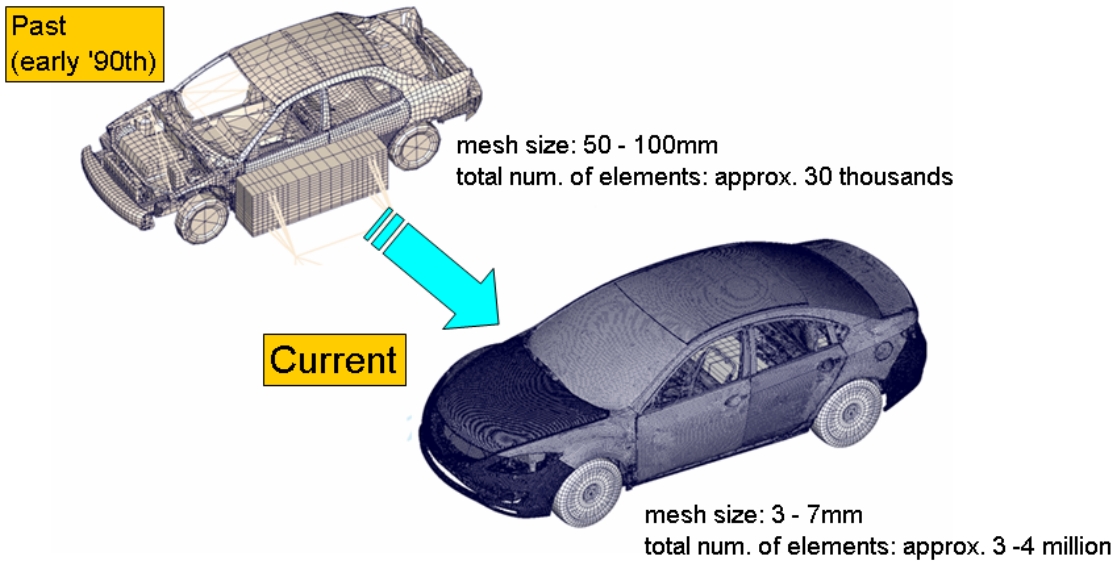

为了精确分析车身碰撞时局部的变形和溃缩,在LS-DYNA中还需要把车身分成细小的网格,一般网格越小仿真越接近真实情况。像90年代马自达的车身仿真,网格的尺寸在50-100mm,因此整个车身被分为3万个网格。而近些年马自达的车身网格尺寸已经缩小到了3-7mm,车身一共由300-400万个网格组成。当然,网格数量越多计算时间越长,因此车企想要获得更好的仿真效果,就需要有更强的计算能力,这也是为什么现在有些车企一直在强调自建超算中心的原因。

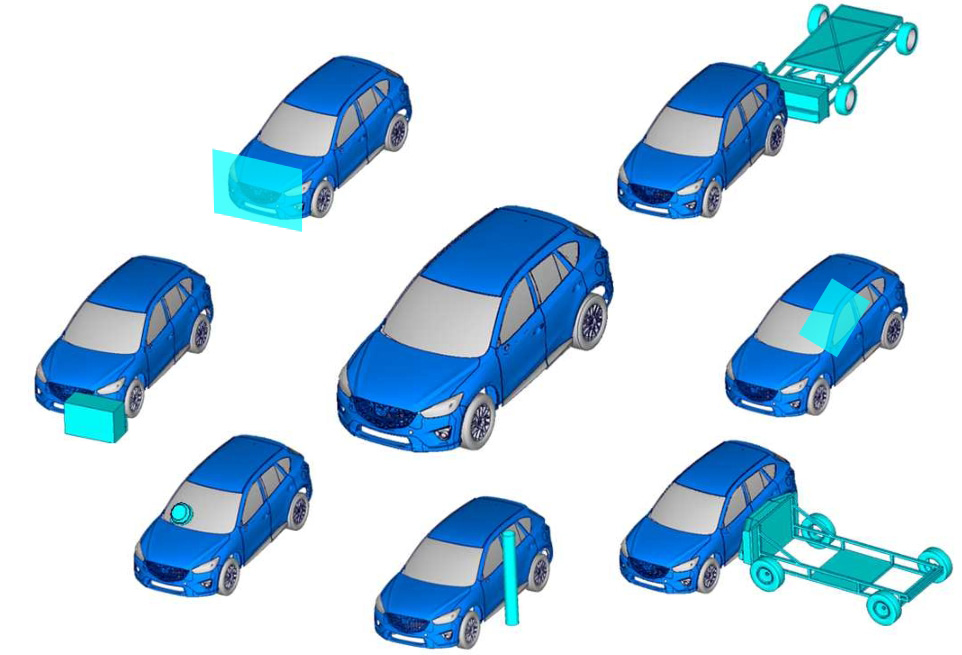

当以上步骤完成后,就只用在LS-DYNA中设定你想要的测试场景,比如偏置碰撞、侧碰、速度等等,然后通过仿真计算就可以看到不同方案的区别。

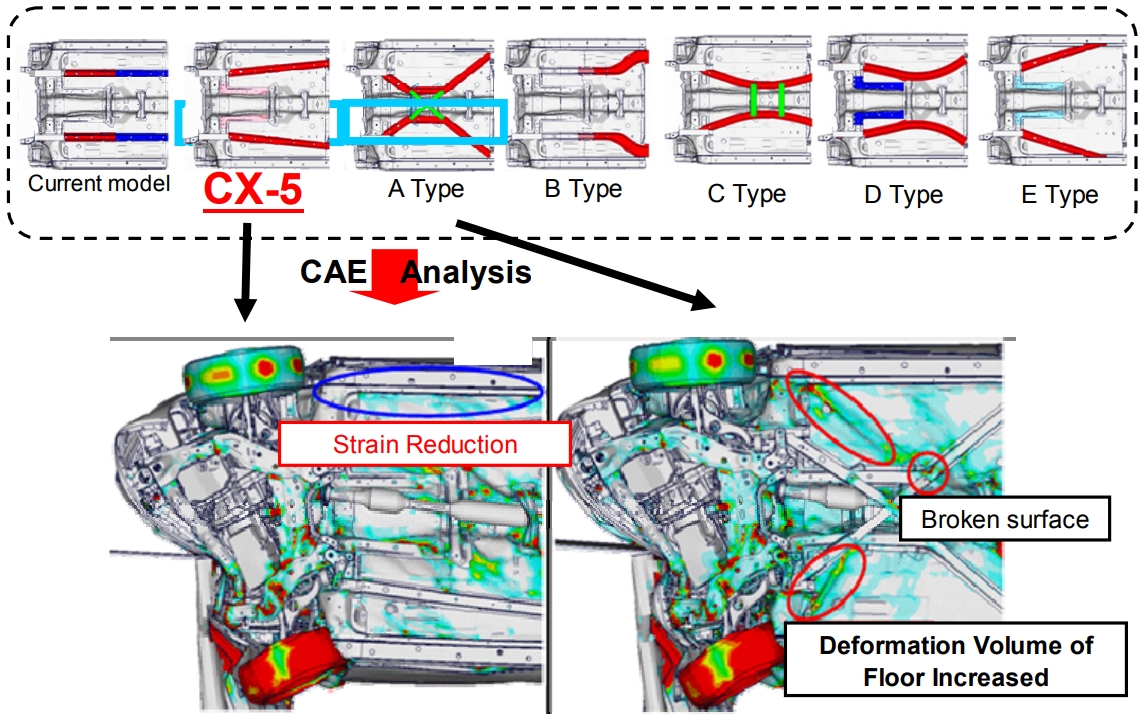

例如在设计CX-5底盘的纵梁时,马自达对比了7种方案,最后从计算的结果可以看到,纵梁微微倾斜呈V字形时,在偏置碰撞中门槛梁变形幅度最小,而X形的纵梁应力过于集中有变形的风险,因此量产车型最终选择了V字形方案。

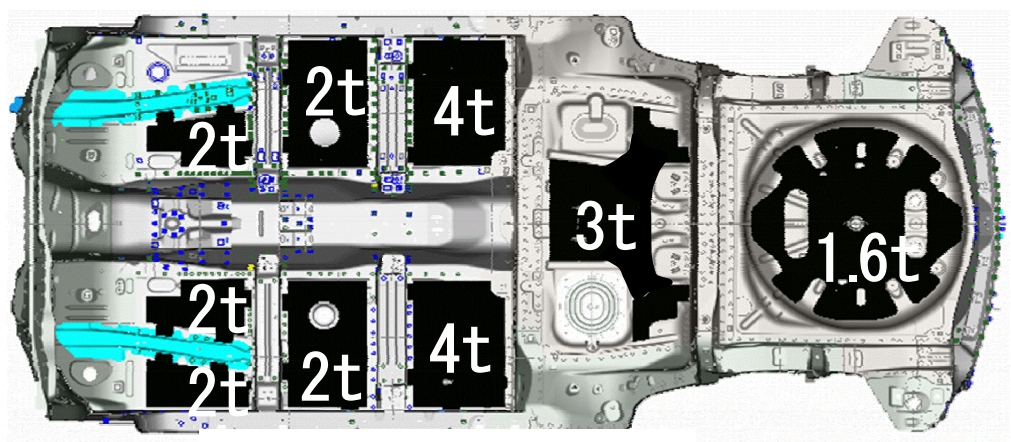

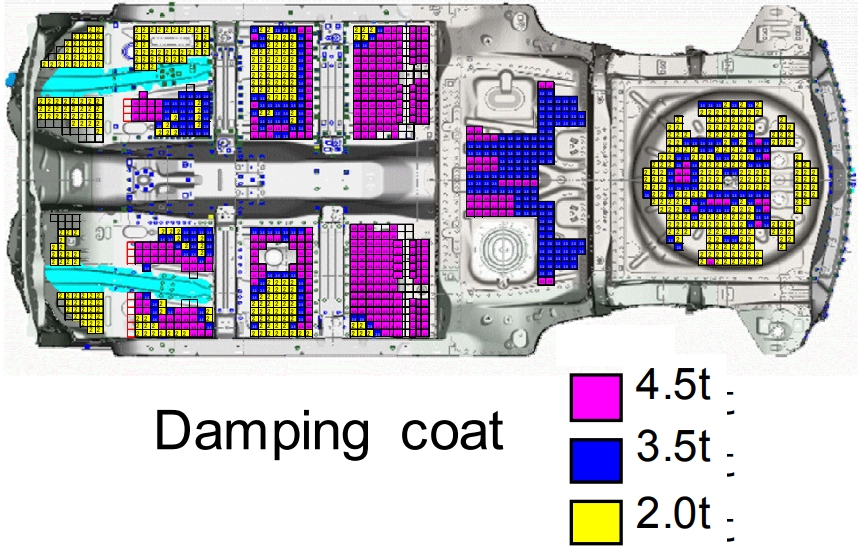

除了碰撞安全性之外,像是车身的NVH性能也经常用到CAE仿真,只不过所使用的软件不一样。比如在分析车身中高频噪音,以及如何布置车身的吸音、隔音、阻尼材料时,各大车企经常会用到VA One等软件。还是以CX-5为例,在车内地板使用阻尼材料时,如果整个地板都使用同样厚度的阻尼材料,那么车身重量就会提高,而隔音性能并不会因此变好。

但是将CX-5的车身信息导入到NVH分析软件后,就可以直观的看到底盘每个部位噪音、震动的大小差异,然后根据震动大小来铺设阻尼材料。像CX-5的后排地板部位,它的噪音、震动就比较大,所以需要使用厚一点的阻尼材料,而备胎槽只有一小块区域噪音震动较大,其余比较小,所以可以用薄厚两种材料搭配使用。由于使用了先进的CAE仿真技术,CX-5在隔音性能不变的情况下,车身地板阻尼材料重量反而降低了2.4kg。

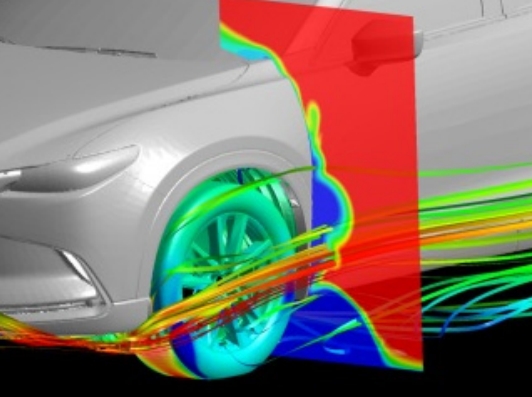

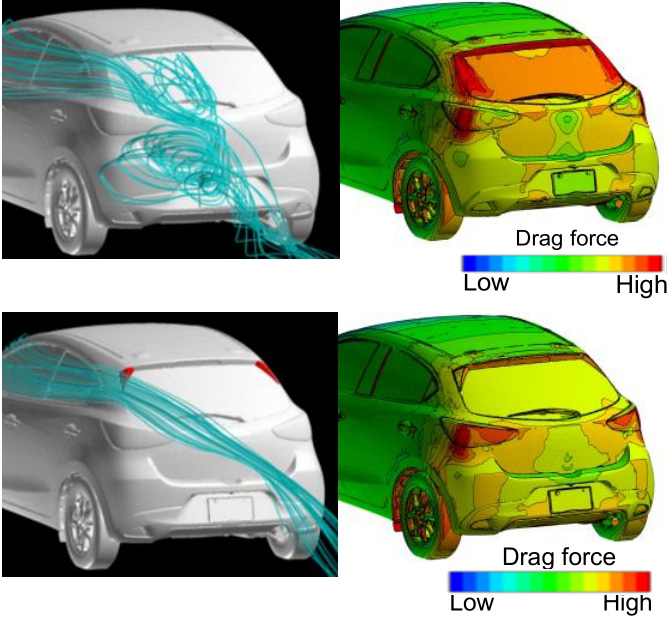

在气动性能方面,CAE也是必不可少的环节,同前面一样把车辆的CAD模型导入STAR-CD等气动性能仿真软件内,然后设定测试条件,那么车身整体或局部的风阻、空气流向、车身表面压力等信息就可以完整的展现出来。而且根据马自达提供的数据,气动性能仿真与风洞测试的风阻误差可以控制在3%以内。

因为仿真的精度和还原能力非常高,所以通过气动仿真软件,车企可以针对车身的局部细节进行打磨从而一点点地降低风阻。比如在马自达CX-3上,通过仿真计算发现,当气流通过前倾的后风挡玻璃与C柱时会产生巨大的涡流,从而导致风阻提升。但如果在后风挡与C柱上侧夹角的位置增加一个扰流板,涡流就会大幅减少,整车风阻因此降低了1%。

其实,CAE仿真在汽车上应用的领域还有很多,比如动力和能耗仿真、底盘操控仿真等等。不过因为篇幅的原因,我们就不一一介绍了。

随着CAE仿真技术的进步,新车在设计/验证中大幅降低了试错成本和研发周期。因为CAE在开发中特别好用,所以有不少厂商开始深度定制CAE软件,并实现了自动化仿真。简单来说,原本通用CAE软件需要人工手动操作,流程比较繁琐,而且还会出现人为的误操作。而自动化仿真将部分或全部的手动操作变成了自动操作,进一步提高了效率,并降低了人为误操作的概率。也就是说,即便各大车企都采用CAE仿真,他们之间的效率也会因为软件性能或者算力的差异,影响整车的开发周期。

除了设计技术进步带来的效率提升之外,部分汽车厂商为了进一步压缩产品的研发时间和成本,的确对开发环节做了优化。比如在传统的汽车研发中,有一个开软模试制样车的环节。软模的寿命很短,一般小于1000次,而大规模生产的硬模则可以达到20万次。开软模试制样车主要是为了提前测试车身零部件的匹配和功能,如果车身存在设计缺陷,那么就可以提前发现问题,而不会把缺陷带到开硬模的量产阶段。

按照36个月的新车开发周期计算,软模耗时为4个月,砍掉开软模环节可以显著缩减产品开发周期。有车企做过估算,要想把新车36个月的开发周期降到24个月,软模是必须要省去的环节。之所以有车企敢省去软模环节,主要也是因为现在的CAE仿真的精度很高,开模的风险变小了。当然,在压缩汽车开发环节过程中,类似的情况还有很多。

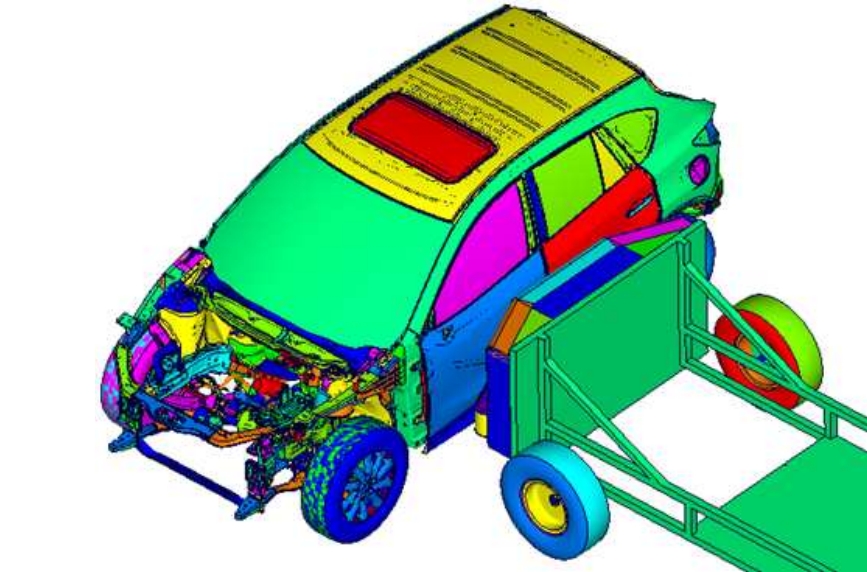

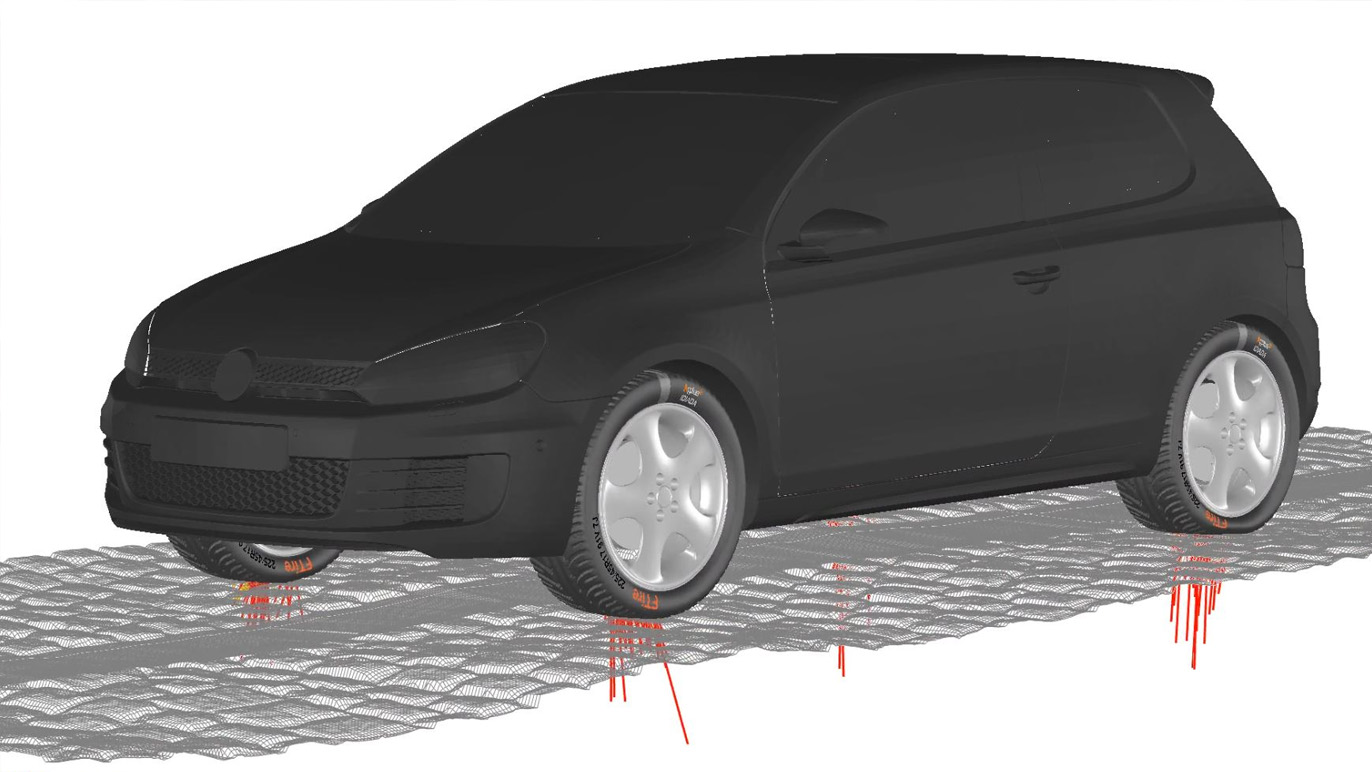

不仅是样车试制,车辆耐久性和老化性能测试在如今的环境下也不得不进行缩减。比如有车企已经使用了VPG技术部分替代了传统的道路测试,简单来说,VPG就是通过激光扫描典型的强化测试路面,然后建立一个路面的模型,把车辆和路面的模型同时导入到前面用来做碰撞测试的LS-DYNA软件中,于是就可以通过软件来测试车辆在强化路面上的耐久性能。

前面提过,大众开发一款新车的时间为54个月,但是大众目前正在研发的ID.2纯电轿车开发周期已经缩减至36个月。这其中仿真测试起了很大作用,原来大众开发新车会在寒冷天气做2-3个冬季道路测试,但是用到仿真测试后,现在只用做1个冬季测试。

不过,耐久性仿真并不是全能的,像是车辆的实际磨损、腐蚀和老化依然不能通过仿真很好的体现出来。而传统的户外自然老化测试,一般又需要1年或者以上的时间,这显然不符合现在的新车开发节奏。所以如今部分传统的车企采用了相对保守的做法,那就是将零件、材料以一定温度、湿度放在台架上进行循环测试。至于台架测试也无法有效验证的零部件,则是单独用样件进行户外测试。但是不同企业的台架老化测试标准差异还是很大的,就单单拿测试时间来说,有的企业台架老化测试是120h,有的是1020h。

毋庸置疑的是,随着造车技术的进步,新车的研发周期肯定会越来越短,而且车辆的品质也能有所保证。但即使现在的仿真软件可以一定程度上代替实际测试,这也不意味着新车的开发周期可以无限制地缩短。毕竟汽车不是手机,不会一两年就更新换代,而且使用的场景也要比电子产品复杂严苛许多。作为车企,应该本着为车主负责的态度,用合理的方式方法降本增效,而不是一味地压缩新车开发测试的时间。

广汽高域推出的飞行汽车GOVY AirCab续航20到30公里,支持快速补能,适用于短途低空游览和城市短途接驳。未来有望用于高端商务出行,并计划探索空地联运模式,为城市交通和出行方式带来革命性变化。

比亚迪汉家族交付破百万,汉L赛道体验日引爆性能狂欢

汉家族100万辆交付当然不是中国汽车向上的终点,这不过是中国汽车产业进阶之路上的一个里程碑

新增16项功能 传祺向往S7开启OTA推送

限时26万元起,奥迪全新A5L Sportback到底贵不贵?

近日,国家网信办开展“清朗・优化营商网络环境—整治涉企网络‘黑嘴’”专项行动,从严从快处置一批涉企违法违规账号。其中,懂车帝、易车、搜狐等平台上的“CHE车说道”“车说道”等账号,因恶意诋毁小鹏汽车产品质量被依法依约关闭。

零百2.7s狂暴性能引爆汉L赛道体验日 更有潮改惊艳登场

比亚迪汉家族交付破百万辆,汉L零百2.7s,为何汉那么畅销?

您是不是也觉得现在好多汽车功能配置并不重实用,而是重潮流了?比如全景天幕烤头,比如隐藏式门把手发生事故加大外部施救难度,冬季结冰不好开门,您认为还有其他中看不中用的功能配置吗

今年4月底,在上海,首批600辆MAZDA 6e纯电旗舰轿车缓缓驶入滚装巨轮,启程前往比利时。这两天,MAZDA 6e已经抵达欧洲比利时港口,即将交付给法国、德国、荷兰、意大利、波兰等二十余个国家的经销商。

地狱级副本通关!比亚迪巴西工厂,首车下线

宁德时代巧克力换电携手蔚来,以后电车购车更便宜出行更便捷?

何小鹏预言:中国新能源汽车行业五年内将迎来终极洗牌

在智能出行时代,充电体验的便捷性成为用户关注的核心。近日,宝马带来了一项令人瞩目的 “黑科技”——BMW自动充电机器人顺利完成概念验证,在AI赋能下“懒人充电”将变为现实。这一里程碑式的成果不仅标志着宝马在AI技术应用领域的深入探索,更预示着智能出行新时代的到来。

全球首款L3级算力AI汽车小鹏G7正式上市,19.58万元起售

比亚迪巴西工厂首车下线,比亚迪速度再次震惊全球,见证比亚迪又一历史时刻!

打脸“唱衰党”!一汽-大众销量涨涨涨,合资反击开始?

当地时间7月1日,比亚迪巴西巴伊亚州卡马萨里乘用车工厂举行首车下线仪式,标志着其全球化战略迈出关键一步。巴西巴伊亚州州长杰罗尼莫・罗德里格斯等政要与比亚迪高管共同见证比亚迪又一历史时刻。

三大武器

7月3日,“百万强汉 一路朝前——第100万汉车主交车暨汉L赛道体验日”活动盛大举行,众多媒体与用户齐聚比亚迪合肥赛车场,一同感受汉L的魅力!