当人们都在讨论特斯拉如何改变未来出行方式时,最容易忽略的,其实是生产制造能力给特斯拉带来的持续经营利润优化。

今年三月,特斯拉举办了长达近4小时的投资者日发布会,这也是特斯拉每年必不可少的常规动作。此次投资者日包装出的“宏图计划第三部分”,讨论了包括了可持续能源、循环材料利用、墨西哥超级工厂、Cybertruck进展等一系列话题,并没有新车发布,因此资本市场整体也反响平平。

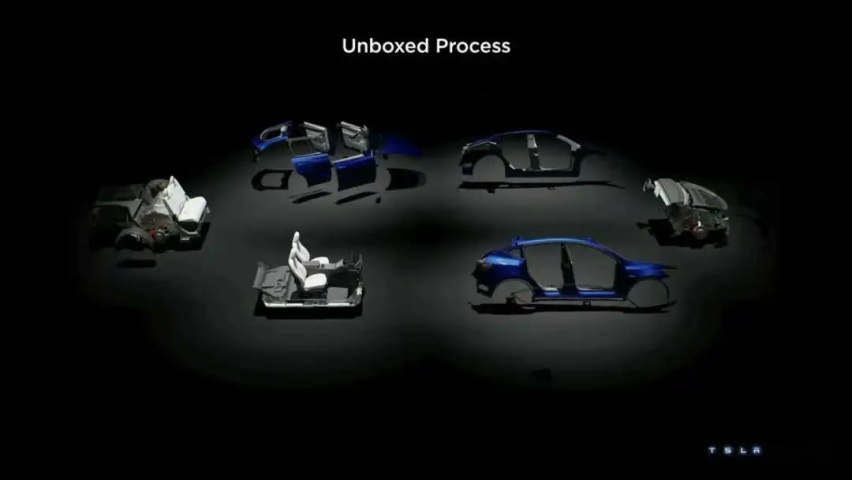

抛开资本的反应不谈,聊些干货与细节,特斯拉此次埋的一个不大不小的“彩蛋”,倒是能引起一定的兴趣——特斯拉表示,后续将采用一种名为“开箱工艺”(Unboxed process)的整车生产方式,进行车辆组装。

这或许不会对产品本身带来巨大的可感知变化,但在我看来,“开箱工艺”可以视作特斯拉继一体化铸造工艺普及后,对生产这一环节进行的又一次大刀阔斧的改革。

传统流水线 vs 开箱工艺,差异何在?

了解开箱工艺之前,首先让我们来看一下传统的整车生产流程。特斯拉的演示动画做得非常形象,不妨一起看一下。

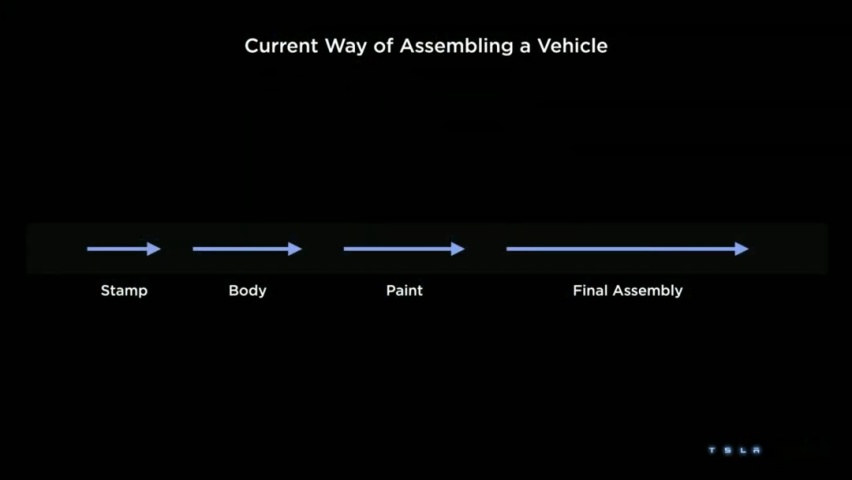

从亨利·福特发明现代工业流水线开始,汽车生产就一直遵循着严格的“线性装配顺序”,后人所做的,大部分是在每道工序工艺或自动化工具的不断创新,以及在质量管理、物料管理等方面的改良。

具体来说,汽车生产工艺严格遵循冲压-焊装-涂装-总装四大工艺流程:

1.车身原材料首先在冲压车间内被冲压成白车身的各部分

2.白车身各部分运送至焊装车间内焊接成白车身,并同时用螺栓临时固定上“四门两盖”

3.将车辆运送至涂装车间进行喷漆(也包括一些止震垫或胶水的涂装),拆下四个车门

4.进入总装车间,按顺序依次将内饰地板、底盘动力总成、座椅仪表总成、外饰件等以及车门、轮胎等附件安装至车身

这种流程的特点就像“一字长蛇阵”,将所有的工序都几乎安排在同一条主线上。记住传统整车生产工艺后,让我们再看开箱工艺是什么。

特斯拉用同一辆Model Y举例,做了对比展示:

1.冲压车间以一体铸造的形式,生产出前、中、后段下车体,侧车身以及“四门两盖”

2.将这些部分以零件的形式进行喷涂

3.以这些喷涂后的白车身为基础,安装车辆的内外饰件、座椅

4.中部下车体还需要安装电池,形成CTC电池底盘一体化结构,前后部下车体则需要安装悬架系统和电机

5.将这些建立在车身部件之上安装完成的“模块”,焊接形成整车,再装上轮胎等少数附件,车辆即可直接下线

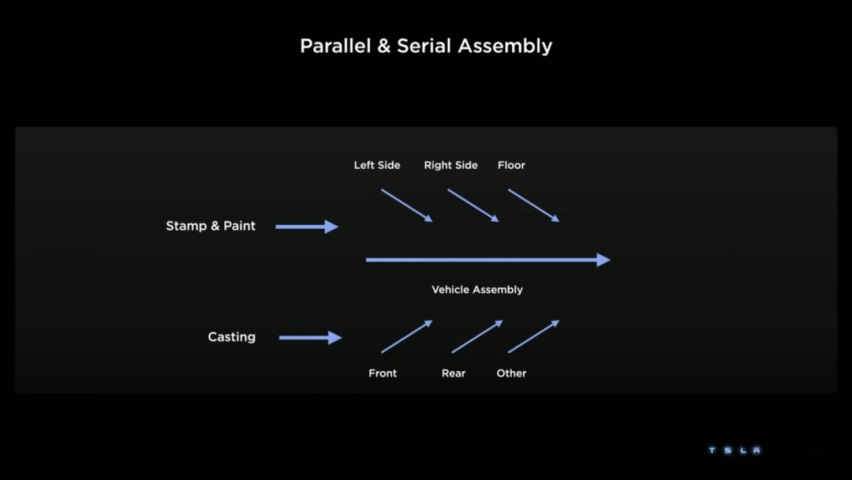

“开箱工艺”的流程,更像是“鱼骨图”结构,各车身部件同时平行组装,最后进行合装。这也是特斯拉称之为“开箱”的原因——当我们拆开包装取物时,我们一般会把主要的大件先取出来,再拆成细碎的零件,而特斯拉的工艺,更准确地说,是开箱的逆向过程。

需要指出的是,在传统的汽车生产流程中,也有一部分零部件有独立的生产线进行拼装,再将拼装后的总成安装至车上,这与开箱工艺中的平行装配理念有一定的相似性。

例如,发动机(或电机)、传动系、底盘零件、电池(如有)、排气系统(如有)会在一条独立的生产线上完成拼装,再在总装车间内的合装(Marriage)工位上,与从涂装车间运输过来的喷涂后车身完成接合,而不是在总装车间按顺序一个零件又一个零件地往车身上安装。

同时,仪表台总成,门板总成等,也一般有自己独立的拼装线,拼装成型后整体安装到车身之上。

但核心的区别在于,在传统的生产流程中,总装车间内一直会以“一台整车”作为流程的“主角”,将其他零部件往车身上面“做加法”,不会在这个过程中出现车身本体的拼接。而“开箱工艺”的总装车间,其实最核心的功能,其实是传统焊装车间里拼接车身的作用。

开箱工艺,优势何在?

为什么特斯拉要对生产工艺做出这样的创新?在发布会上,特斯拉也做了相应的解释。

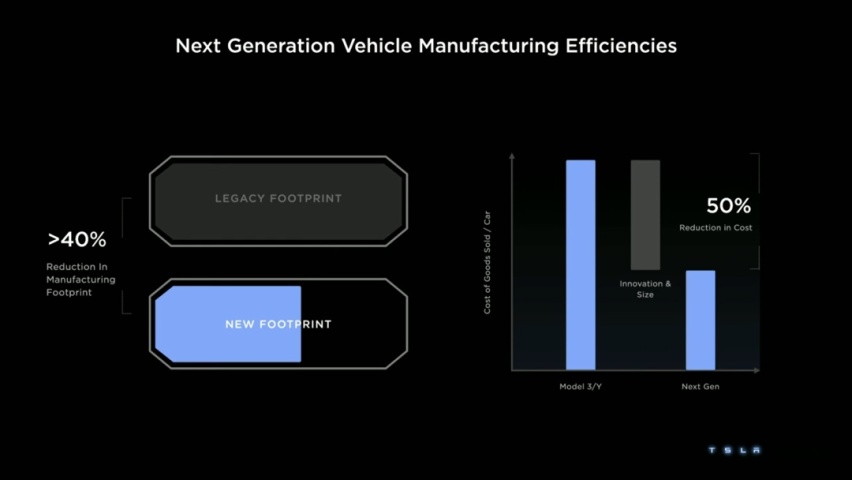

首先,是工厂的紧凑化。特斯拉预计,借助开箱工艺,其工厂的面积可以减少约40%,生产环节的成本(不含物料)更是可以降低多达50%。这是如何做到的?其实这要从每个工位尺寸的压缩开始说起。

在传统的整车厂里,最占面积的车间是总装车间,每一个工位都至少要达到一整个车身的尺寸大小。即使这个工位只是安装一个大灯,或者某个保险杠的饰条,或者连接几条线束,甚至只是给车尾贴一个尾标,都要占据一台车完整的投影面积。

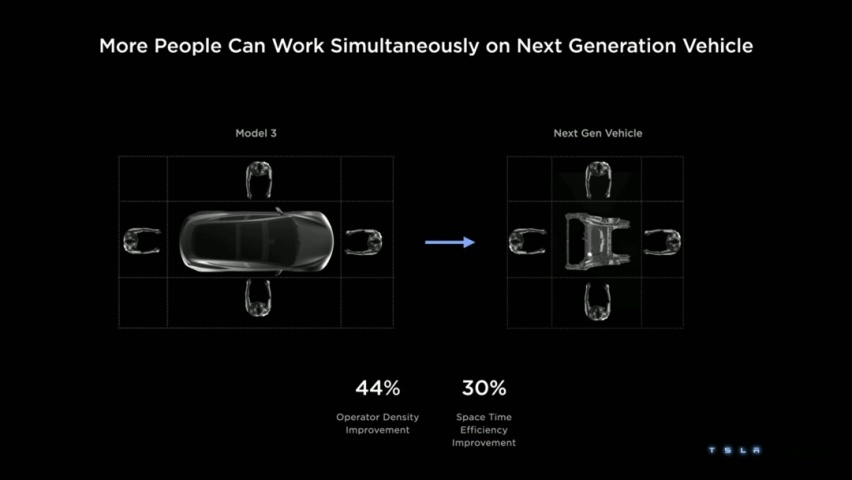

而在“开箱工艺”模式下,每个装配工位的大小,只需围绕零部件的尺寸大小设计即可。例如,后下车身安装驱动电机时,工位的长度只需要跟后下车身保持一致即可,地板和前下车身的尺寸不需要在这一工位纳入考虑。这样一来,在装配环节,新的工艺可以将生产密度提高约44%,单个工位的尺寸平均减小约30%。

这里还没有考虑到“开箱模式”下,一些工序可以因为操作空间变大,而具有合并的可能性。例如,在总装环节整车已经形成完整框架时,往车里安装内饰零件就无法同时大规模进行,因为操作人员或机械臂的尺寸,可能会与整车的外框架发生干涉,从而导致单个工位只能完成一到两项简单的工序,而不能大张旗鼓地在同一工位进行多项操作。

另外,在传统的生产流程中,车门需要在涂装前进行预装配,然后在完成涂装后拆卸,这些也是额外的工位和操作成本。在“开箱模式”下,所有的零件仅会被安装一次,不产生任何拆卸的工序。

同时,整个开箱工艺的流程,直接在总装车间内完成了焊装,不需要设计一个单独的车间(或者也有可能是一个单独的焊装车间,但焊接步骤大大简化),这也为压缩工厂占地面积,做出了重要的贡献。

开箱工艺的另一大优势,则是大大减少停线风险。

传统工艺中的“一字长蛇阵”,存在很多的“质量门”,整车生产装配到一定阶段,需要通过“质量门”检验合格后方能进入下一步。而如果这台车存在一些生产性瑕疵,则整条线都要停线,影响生产节拍。

开箱工艺最终总装环节需要的工序数量大大减少,在不改变单个工序的合格率前提下,总线停线的风险也随之大大降低。如果在之前的环节存在一点装配上的瑕疵,只需要调整这一条产线上的装配件即可。可以通过储备一定的中间库存容量,来确保即使在“支线”出现装配问题时,总线也不会立刻停工,更好地兑现工厂产能。

开箱工艺,还有哪些挑战?

尽管特斯拉将开箱工艺的大致优势描绘得十分清楚,但从某些方面而言,这种生产流程还是存在一定的潜在风险。

最大的潜在问题,是焊装和涂装顺序调换。将已经完成涂装的车身进行焊接,对传统生产工艺而言是很难想象的,因为这对于焊缝质量和漆面质量而言,属于“双重debuff”。

在传统涂装工艺中,会对焊接产生的一些表面瑕疵进行前处理。而如果已经完成涂装后再行焊接,这些瑕疵处理还能否进行?涂装的漆面会不会对焊缝的强度造成不利影响?焊接产生的热量会不会对其他已装配的零件产生不利影响?这些在目前来看,都是未知数。

以目前行业里已有的技术路线来看,一种可能的解决方案是,开箱工艺的白车身会用更多铆接以及胶接的手段,代替焊接。这也和特斯拉一直采用的一体铸造以及铝车身的技术路线,是一脉相承的。

此外,如果想要保证正常的生产节拍,喷涂如何平行进行,也是一项挑战。工厂需要保证每条“支线”上都要有独立的喷涂能力,或者采用某种特殊的工装夹具,把尚未焊接成整车的“散装”白车身暂时固定在一起进行整体喷涂。

如果是前一种方案,那么有可能会导致喷涂线规模大大扩大,而如果是后一种方案,则目前还没有大规模应用的先例,更复杂的夹具对于涂装本身的效果而言,也有不确定性的风险。

为什么又是特斯拉,尝试这样的革新?

开箱工艺的原理与细节,解释起来其实并不复杂,但有一个问题或许是值得讨论的——为什么特斯拉会尝试这样的革新?或者说,为什么又是特斯拉?

仔细看开箱工艺的过程,你会发现它与一体铸造、CTC等“杀手锏”是一脉相承的。正是有了一体铸造以极快的步骤将白车身制造成型,才能使“模块装配”动作顺利进入下一环节。

在投资者日当天,特斯拉介绍这一工艺的灵感来源时就提到,目前他们的产线已经把座椅预装在了电池底盘一体的下车体之上,而不是像传统车那样,在总装车间内安排一个工位向白车身内安装座椅。所以下一代的“开箱工艺”,就是把这种“平行组装”的逻辑,进行得更彻底一些,对特斯拉而言,这也是“水到渠成”的一件事。

假如用传统的整车冲压工艺,在每个“模块装配”的“支线”中,都需要经历漫长的焊接过程,那么整条生产线的紧凑度,也会被大大削弱。换言之,在传统的白车身生产模式下,这种平行推进的装配模式,其实能给产线带来的压缩,是十分有限的。

另外,从研发流程的角度看,特斯拉也有着非常革命性的一面——设计、工程与生产,在传统车企的研发流程中,大致是上下游的关系,每个环节完成自己的任务即可。而对特斯拉而言,三个部门的同事,会坐在一起讨论,怎样才是最高效的解决方案?而上游环节的工程师,会带着更强的生产性思维,去设计车身,最终共同实现效率的最大化。

近期,特斯拉三季度财报揭示了在激烈的市场竞争下,其强大的盈利能力也存在被蚕食的风险。对特斯拉而言,前瞻技术的持续性投入,是远期竞争力的保障,而短期内保留足够的利润空间应对降价,守住20%的毛利目标,则是为所有前瞻性研究投入提供现金流的前提。

当这种技术性的“降本”积累到了一定的阶段,“量变”就有可能形成“质变”,即用户对购置特斯拉的逻辑,发生了根本性的变化——花更少的钱买到的不一定是“省物料成本”的廉价车,而是以先进生产工艺达成的、相对“价廉物美”的高性能产品。

更可怕的是,价格的竞争力可以大大加速车主换新的周期(甚至忽略保险成本上浮带来的额外压力),进一步反哺特斯拉所有前瞻技术的实际应用。

从“开箱工艺”带来的成本优化,我们可以看到特斯拉这种商业闭环的本质,也是特斯拉在当今新能源领域,乃至整个汽车制造领域,值得敬畏的实力所在。

本文作者为踢车帮 温风

通勤无卡顿、露营更惬意,BJ30第四次OTA升级:用细节重构越野用车体验

阿卡西斯高端创作者硬件亮相深圳,获主流媒体与市场双重认可

8月21日,北京,CSOP 2025网络安全运营实战大会如期开幕。来自政府、央企、金融、互联网等多个领域的安全专家齐聚一堂,围绕“新态势·新实战”展开深度探讨。微步在线创始人兼CEO薛锋在主题演讲中犀利指出当前安全运营领域依然存在的八大“硬核难题”,从海量告警到加密流量,从钓鱼攻......

融媒宝上手就是大招,AI时代自媒体核武器,大大提升工作效率

2025年上半年,作为便携储能领域的全球领导者和全场景家庭绿电解决方案的开创者,华宝新能交出一份营收与利润双增长的优异答卷。

8月22日,鸿蒙智选首款智能空调MEIPONT“风神之眼”在京东等平台开启全球首发上市。这款定价2999元起的AI人感空调,以其“能省、够劲、懂事风”三大特性,向市场展示了智能空调的全新可能。

开放式耳机有什么优势?2025开放式蓝牙耳机科普推荐

近期数码圈的大事件之一,莫过于一年一度的2025深圳数码嘉年华,在嘉年华现场有数十家头部的3C品牌和非常多的数码博主,各家品牌也纷纷拿出自家的新技术、新设备,而其中有一家展台人气火爆,不光吸引了众多媒体镜头与达人,甚至还登上了深圳卫视的新闻报道。

西甲联盟正式开启2025/26赛季,并于西甲上海足球学院举办新赛季启幕交流会。此次活动由西甲联盟在中国的主要合作伙伴之一顶禾控股进行组织,活动在天马乡村俱乐部内的西甲上海足球学院接待中心举办,这里设有两片FIFA标准11人制天然草球场配套与一片室内五人制足球场,学院还配备了更衣室......

在雄安这座被誉为“未来之城”的热土上,科技与梦想正在以前所未有的速度交织生长。2025年8月,创维集团在这里举办了一场科技新品品鉴会,不仅展出了画质可比肩30万元专业监视器的壁纸电视,更首次发布了面向家庭用户的阳台光伏系统“能亮站”。

vivoY500 来啦 一台可以让你用5年的手机

岚图重磅发布岚海智混技术,中国混动市场迎来“降维打击”

南卡OE Mix2深度体验:开放式蓝牙耳机也有AI?这不得遥遥领先?

差旅的电量不用愁!thinkplus FLUXO锋行者笔记本充电专家,拯救多设备续航

开机即6400MHz,英睿达CUDIMM的“内置时钟”,能碾压传统内存?

对于新能源车主来说,车辆长时间停放是一个大问题,因为即使车辆处于下电状态,哨兵模式、远程控制等功能也会持续消耗车辆电池的电量,时间长了就会导致电池过度放电,发生不可逆的损伤。

开放式耳机音质差?蛇圣天琴打脸了!谁懂这169元的快乐?

悄无声息之间,在沉默已久的消费级无人机市场再一次迎来了一场全新的变革,一场由技术狂人掀起的变革风暴正在酝酿。近日,追觅科技以天空工厂为战略支点,携硬核技术矩阵进入高端无人机赛道,用一场教科书级的技术降维打击,向行业抛出重磅宣言:天空的规则,该改写了。

8月27日,广汽丰田举办首届铂智3X用户大会。这场汇聚全国用户的盛会,并非单纯的品牌发布会,而是聚焦用户核心诉求、落地多项实在权益的“真用户大会”。会上,广汽丰田不仅率先宣布厂家担责自燃和智能泊车,为新老用户提供终身“自燃险”和“泊车险”,实现自燃换新车、智能泊车辅助事故财产损失......

好用,时尚的磁轴键盘,买它不后悔