撰文 / 钱亚光

设计 / 师 超

长期以来,电动汽车动力电池续航能力差、使用寿命短、安全有隐患等自身缺陷,一直困扰着想买电动汽车的消费者,以及广大的行业从业者。

而固态电池在安全与能量密度等方面,相比现有的液态电池产品具有明显的优势,有望解决新能源汽车续航与安全两大痛点,被认为是电池技术的未来主流方向,成为全球动力电池下半场竞争的焦点之一。

欧、美、日、韩等传统汽车强国高度重视全固态电池的研发与产业化,欲借固态电池实现对我国动力电池产业的换道超车,国内相关企业也都加大了在相关方面的布局。

2025年2月15日,2025中国全固态电池产学研协同创新平台年会暨第二届中国全固态电池创新发展高峰论坛在北京举行,汇聚8位院士,6家行业组织、60多位专家学者以及200余家整车、电池、材料企业,多家研究机构,以及多个地方政府代表,聚焦材料科学、新工艺新装备及产业前沿进展,探讨全固态电池创新突破及挑战。

全国政协常委、经济委员会副主任,工业和信息化部原部长苗圩表示,固态电池产业化仍需解决技术、工艺和成本的问题。从当前全球固态电池研发进展来看,量产技术工艺有待成熟,2027年前后实现小批量生产。

中国工程院院士、中国全固态电池产学研协同创新平台专家委员会主任陈立泉回顾了固态锂电池研究方面的发展历程和技术突破,梳理了全固态电池领域关键问题和难点,涵盖正极界面问题、负极界面等问题。

中国科学院院士、中国全固态电池产学研协同创新平台理事长欧阳明高表示,当前要聚焦以硫化物电解质为主体电解质匹配高镍三元正极和硅碳负极的技术路线,以比能量400Wh/Kg、循环寿命1000次以上为性能目标,确保2027年实现轿车小批量装车,2030年实现规模量产。

中国科学院院士、厦门大学教授、中国全固态电池产学研协同创新平台专家委员会副主任孙世刚指出:“我们必须面对一系列技术挑战”。首先,寻找合适的固体电解质是关键;其次,界面问题也是不容忽视的一环;此外,生产工艺复杂、成本高昂等问题也限制了其大规模商业化应用。

在去年9月举行的2024世界动力电池大会上,曾毓群就固态电池表示:“全固态电池的技术成熟度用从1-9进行表示的话,9代表可以上车生产阶段,那么目前固态电池行业最高水平在4左右。”

固态电池量产面临的挑战,主要有技术路线缺陷、工艺要求高、材料成本贵等。

从技术路线看,固态电池主要有聚合物、氧化物(薄膜或非薄膜)、硫化物等三大技术路线,而每一种技术路线都有软肋。

聚合物电解质在室温条件下,离子电导率较低,使得聚合物固态电池充电需要在高温环境下完成,极大地限制了其商业化。

氧化物电解质,为了保证刚性氧化物电解质与阴极材料的界面良好接触,往往需要高温烧结,否则会导致严重的界面化学副反应。此外,有些氧化物电解质还存在锂枝晶生长问题。

而硫化物电解质空气稳定性差,当其暴露于空气中就会产生有毒气体,同时伴随着电解质结构的破坏和电化学性能的衰减,硫化物电解质的合成、储存、运输和后处理过程,都需要依赖惰性气体或干燥室。

从工艺而论,关键的电解质成膜工艺还不过关,如果膜过厚会降低电池质量能量密度和体积能量密度,同时也会提高电池的内阻,膜过薄电池的性能则会变差,还可能引起短路。

从成本而论,全固态电池的生产成本也远超液态电池,比如锂硫化物的价格就是碳酸锂的5到10倍;固态电池对生产环境与原材料纯度的要求也很高,导致企业投资建设生产基地动辄需要上百亿元。

虽然挑战不少,但固态电池已经到了量产的前夕。

在峰会上,一汽集团首席科学家兼研发总院(科技创新管理部)高端汽车集成与控制全国重点实验室主任王德平表示,经过近几年的发展,已突破关键技术,现阶段正处于原型样机阶段。预计在未来两年至三年,能量密度达400Wh/kg的全固态电池,有望实现小批量装车应用。

比亚迪锂电池有限公司CTO孙华军指出,比亚迪已经开始启动固态电池产业化的可行性验证,涵盖关键材料技术攻坚、电芯系统开发以及产线建设。计划2027年左右启动批量示范装车应用,预计在2030年前后实现大规模量产。

此外,东风汽车透露,即将量产能量密度350Wh/kg的固态电池产品,并正在自研能量密度突破550Wh/kg的下一代全固态电池。

长安计划在2025年实现20Ah全固态样品,能量密度350Wh/Kg,于2027年实现电芯容量60Ah、能量密度400Wh/Kg以上,并开始装车验证,2030年实现量产装车。

上汽集团选择聚合物与无机物复合电解质技术路线,其固态电池能量密度突破400Wh/Kg,体积能量密度达820Wh/L,计划2026年四季度正式量产。

吉利自研的全固态电池能量密度达400Wh/kg,并完成了20Ah电芯的制备。

奇瑞自研的固态电池,能量密度超600Wh/kg。充电5分钟可续驶400公里,纯电续航里程超过1500Km,预计2026年投入定向运营,2027年批量上市。

广汽集团宣布,其采用第三代海绵硅负极与高容量固态正极技术的全固态电池研发进展顺利,计划2026年实现装车搭载,目前能量密度超过350Wh/kg,150周循环后电池容量保持在90%以上。

除了车企对固态电池志在必得,电池供应商也积极布局。宁德时代主要采用硫化物和凝聚态聚合物双重材料体系作为固态电池的电解质材料,计划在2027年实现全固态电池的小批量生产。

孚能科技的全固态电池,采用锂金属负极和高镍正极,能量密度可达500Wh/kg,计划在2025年进行放大验证,全固态电池有望在2027年实现小批量量产装车。

国轩高科已成功研发出车规级硫化物全固态电池“金石电池”,并通过200摄氏度热箱测试,质量能量密度可以达到350Wh/kg,体积能量密度可以达到800Wh/L,且电芯循环寿命可达3000次。

清陶能源与上汽共建的首条全固态电池产线已经立项,计划 2025 年底完工,一期产能规划 0.5 GWh,第一阶段产品能量密度可达 400Wh/kg以上,二阶段将突破 500Wh/kg。

辉能科技走氧化物路线,负极有硅氧化物和锂金属两种路线,首款全固态电池采用100%无机固态电解质,能量密度达380Wh/kg和860-900Wh/L。该公司在桃园的首座Giga级锂陶瓷电池工厂已经启动,设计产能2GWh,最多可供2.6万辆电动汽车。

亿纬锂能选择了硫化物和卤化物复合固态电解质技术路线,预计在2026年实现生产工艺的突破,推出高功率、高环境耐受性及绝对安全的全固态电池,主要用于混合动力领域;2028年,进一步推出具有400Wh/kg的高比能量全固态电池。

欣旺达全固态电池产线计划2026年具备量产能力,届时预计可以将聚合物体系的全固态电池成本降至2元/Wh,这与半固态电池成本接近。

蜂巢能源聚焦硫化物路线,目前已经具备20Ah全固态电池的制备能力,能量密度达到380Wh/kg。在量产全固态电池定位400Wh/kg以上,预估将在2030年后实现装车。

国内一片形势大好,国外企业也不甘落后。

本田已经公开了全固态电池量产示范生产线,2025年1月开始试生产,并在今后几年销售的新车中搭载全固态电池,从而使电动汽车的续驶里程增加2倍。

丰田汽车研发的高性能全固态电池仅需10分钟即可充满,续驶里程有望超过1200公里,将于计划将在2025年3月起试生产,2026年进行量产,并在2028年实现每月100MWH瓦时的产能。

现代汽车计划在3月展示其首款固态电池组,其研究中心已建成一条试点生产线,新的固态电池组被称为 “Dream”电池,现代汽车的目标是到2030年实现大规模生产。

三星SDI透露,其电动车用的固态电池产品已经交付汽车原厂,并且已经进行了约6个月的测试验证。测试车满电续航里程可超过600英里,且在9分钟之内就能充满80%的电量,寿命可达20年。三星承诺将在2027年开始大规模生产固态电池。

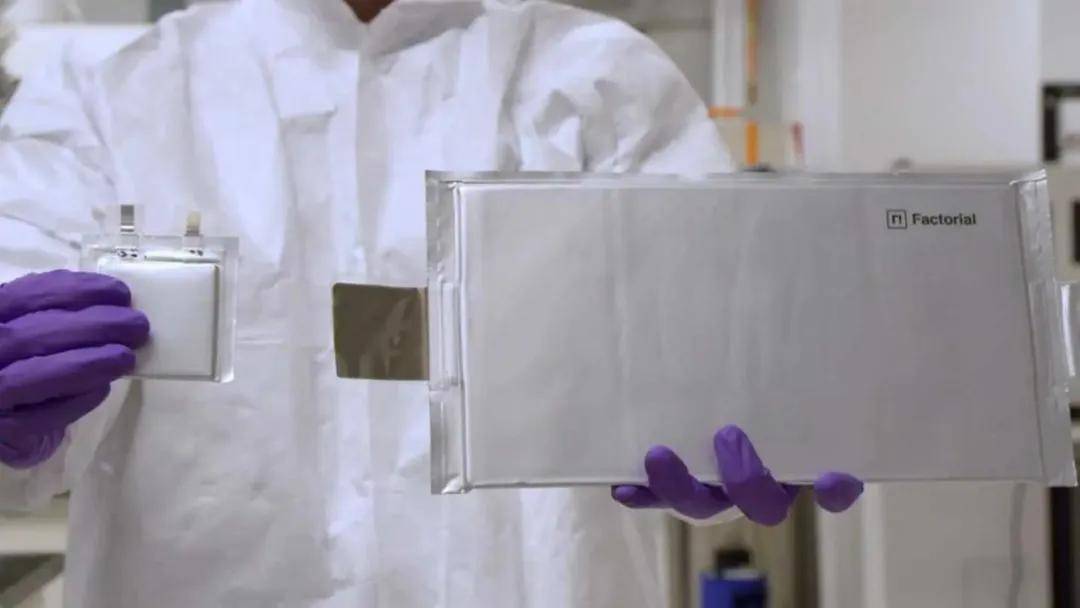

奔驰和Stellantis集团投资的美国固态电池初创企业Factorial,近期也推出了全固态电池样品,能量密度达450Wh/kg。

值得注意的是,不同于目前国内外新能源汽车的发展速度差异,国内外企业发布的全固态电池量产时间表相差不大,大多在2026-2030年之间。

在固态电池走向量产的同时,传统锂电池的技术进步也在继续。

传统锂电池的寿命受限于电解液的分解、电极材料的衰减以及SEI膜的稳定性等问题。近年来,通过改进电极材料(如高镍正极、硅碳负极)、优化电解液配方(如添加剂的使用)以及改进电池管理系统(BMS),传统锂电池的寿命得到了显著提升。传统锂电池在技术上的突破,尤其是电池寿命、安全性和成本的优化,将使其在市场竞争中更具韧性。

那么,如果液态电池在寿命上、性能上、安全上得到大幅改善,会不会让固态电池陷于尴尬境地呢?其实固态电池和液态电池并非完全替代关系,而是可以在不同应用场景中互补。例如,固态电池可能更适合高端电动汽车和航空领域,而传统锂电池则在中低端电动汽车、储能和消费电子领域继续发挥重要作用。

尽管固态电池代表了未来电池技术的一个重要方向,但传统锂电池通过持续的技术革新,仍然在市场中占据重要地位。两者将在未来一段时间内共存,并在不同的应用场景中发挥各自的优势。

一针让锂电池“起死回生”

2025年2月13日,复旦大学科研团队在国际顶级期刊《自然》发布了一项颠覆性研究成果:通过向废旧锂电池注射一种特殊液体,将电池循环寿命从原本的2000次直接提升至12000次以上,相当于让手机电池持续使用超过15年,电动车电池寿命延长6倍。

研究团队利用人工智能筛选出一种名为“三氟甲基亚磺酸锂(CF3SO2Li)”的分子,它能像药物一样补充电池损耗的锂离子,成本不到电池总价的10%,且修复过程仅需10分钟,无需拆解电池。目前该技术已在特斯拉、比亚迪等多品牌电池上完成实验室验证,计划2026年投入商用。

然而,这项技术的普及仍面临挑战。自修复电池的核心材料需同时具备导电性和自愈能力,现有材料远远达不到要求;添加自愈材料会使电池成本飙升40%以上,一辆电动汽车的价格可能因此增加近3万元;传统电池生产线无法兼容新材料,改造费用高达8-12亿元/GWh 。

此外,电池内部的微观修复工艺要求颇高,现有技术修复后的电池经历5次以上充放电后,性能会再次大幅衰减。电池管理系统也需要全面升级,否则无法识别自愈过程,导致误判率超过60%。

水基工艺让电池寿命延长 750%

2024 年 12 月,韩国科学技术院(KAIST)团队宣布,该团队研发的下一代阳极材料旨在突破商用电池的性能限制。

研究人员开发出了一种创新性的膜,其内部具有独特的中空纳米纤维结构,能够显著促进锂离子传输,能够引导离子流动,而纤维内部的空隙抑制了锂离子在金属表面的随机聚集,从而稳定了锂金属表面与电解质之间的界面,从而实现锂的均匀沉积,防止枝晶生长,从而延长锂金属电池的使用寿命。

韩国科学技术院材料科学与工程系教授金一斗(Il-Doo Kim)表示:“通过利用物理和化学双重防护功能,我们能够更有效地引导锂金属与电解质之间的可逆反应,并抑制枝晶生长,从而制备出具有前所未有的使用寿命特征的锂金属负极。”

在这项新研究中,研究人员利用一种可持续的静电纺丝工艺开发了一种双功能人工 SEI 膜。

该膜结合了羧甲基瓜尔胶(CMGG-Li)和聚丙烯酰胺(PAM),为锂金属负极提供了机械和化学稳定性。CMGG 和 PAM 均具有生物相容性和水可加工性,从而实现了完全绿色、水基的制造工艺。

该团队称,带有这种保护层的锂金属负极的使用寿命较传统负极提高了 750%。经过 300 次循环后,该电池仍能保持 93.3%的容量,表现极为出色。此外,这种天然的防护层在一个月内就会在土壤中完全分解,这证实了其从生产到废弃的整个过程都是环保的。

1分快3导师带回本【—HF308· VIP—】【域名手动在浏览器翻开】【—HF882· VIP—】【微聊找老师】【单带亏损包赔】【快3计划】【导师带赚钱】【彩票平台】【提分秒到】【

金牌团队导师计划赚钱【—DF8880· CC—】师Q→353-1507【—DF8884· CC—】【域名手动在浏览器翻开】【携手大发】【微聊找老师】【1对1带玩】【首存100送18

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

金牌团队的稳赚计划导师【—DF8880· CC—】师Q→353-1507【—DF8884· CC—】【域名手动在浏览器翻开】【携手大发】【微聊找老师】【1对1带玩】【首存100送1

1分快3导师带赚回本教学【—HF308· VIP—】【域名手动在浏览器翻开】【—HF882· VIP—】【微聊找老师】【单带亏损包赔】【快3计划】【导师带赚钱】【彩票平台】【提分秒

大发回本导师快技巧【—DF992·CC—】【寇―3281-570—】【—DF950·CC—】【导师带赚计划】【导师一对一带赚】【大发购彩网】【亏损包赔】【快三计划】规律【回血】技巧

1分快3导师带赚回本教学【—HF308· VIP—】【域名手动在浏览器翻开】【—HF882· VIP—】【微聊找老师】【单带亏损包赔】【快3计划】【导师带赚钱】【彩票平台】【提分秒

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

1分快3导师带赚回本教学【—HF308· VIP—】【域名手动在浏览器翻开】【—HF882· VIP—】【微聊找老师】【单带亏损包赔】【快3计划】【导师带赚钱】【彩票平台】【提分秒

2025强势来袭!快 3 最简单的赚钱方法【—HF77· VIP—】【—AM68· CC—】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【亏损包赔】【精准计划】【导师带赚钱】

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

大发最稳最精准的回血计划大发导师【—DF992·CC—】【寇―3281-570—】【—DF950·CC—】【导师带赚计划】【导师一对一带赚】【大发购彩网】【亏损包赔】【快三计划】规

2025强势来袭!快 3 最简单的赚钱方法【—HF77· VIP—】【—AM68· CC—】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【亏损包赔】【精准计划】【导师带赚钱】

金牌导师团队带计划回血【—DF8880· CC—】师Q→353-1507【—DF8884· CC—】【域名手动在浏览器翻开】【携手大发】【微聊找老师】【1对1带玩】【首存100送1

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【

2025大发首选:快3导师带赚钱计划推荐【AM68·CC】【寇―5902-869—】【HF77·VIP】【域名手动在浏览器翻开】【携手大发】 【大发购彩】【快3计划】【亏损包赔】【