随着科技的发展,越来越多的车企开始宣传生产线的自动化水平。难道完全由机器人生产的汽车质量一定好么?我在主机厂干过车身质量工程师,后又转到汽车检测工作。我来说说我的看法:

自动化决定了品质下限——机器人胜在速度、精度,可以提升工作效率,降低失误率(解决因人疲劳导致的工作失误问题),一致性高。

人决定了品质上限——机器其实“一根筋”,设计程序、应对突发状况、实现复杂的工作路径,都需要人来调控和改造。就像机器人无法匹敌书法家的苍劲笔法,同时机器仍无法替代人完成一些复杂的精细化的工作。以上这些要点正是汽车制造品质脱颖而出的关键。

一、为什么说自动化决定了品质下限

其实自动化水平和汽车质量没必然因果关系,因为自动化本质强调替代人手动工作,就像炒菜机器人和自己做饭,好吃与否不能直接下结论。

不过干过工厂的都知道,车企都在追求自动化,这是为什么呢?

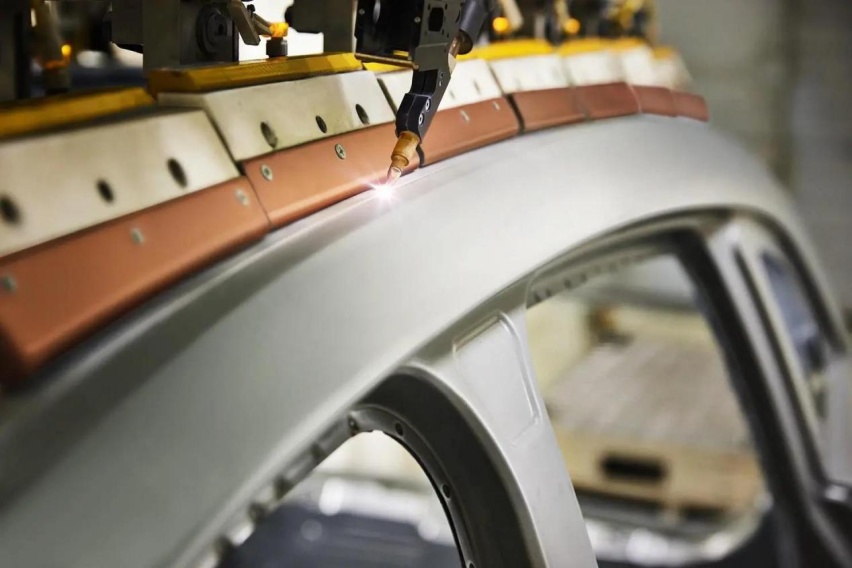

举个我的亲身经历。当年我作为应届毕业生刚到公司就被拉到车间实习6个月,所在工位负责车顶激光钎焊打磨(去除毛刺、鱼鳞纹等),灰尘大到工服都不敢共用家里的洗衣机。可在如此恶劣的工作环境下,还千万不能手抖,因为车顶这条长长的焊缝关系到外观和防漏雨。

而在主机厂,如果你的“产品”次,是会被痛骂的。因为工作压力大,我实习期间就有三个操作工因为这个当天报道当晚离职。你可能会问为什么还让研究生干?残酷的现实是,刚入职的研究生不敢轻易跳槽!

为了改善合格率问题,当时我们会在车间最后一道工位留人再次检查,有问题赶紧修补,实在不行就拉车下线。遇到产量需求大时还难免有漏车,需要跑到油漆车间修补,接受下一道工序“客户”的一通“友好慰问”。其实车顶激光钎焊打磨是可以通过机器人进行二次打磨,后续工位压力会小很多,合格率也更高,但因为成本高,当时车间没给配上。

又或者通过提升焊接的质量水平也可以达到,但它的技术难度很大,激光焊接就像是一个恋爱刚开始阶段的少男少女,特别敏感,动不动就闹情绪,所以当时只能人遭罪。

从我后来接触的车企激光焊接技术中,广汽本田的水准很合我意。他们独立开发了低热量焊接新工艺,既能大幅削减焊接烟尘,有效抑制焊接烟尘附着,又能确保熔融金属平稳快速流动,焊接质量高。

很遗憾,我没法挖到他们的技术细节,但根据公开资料里面的信息,可以初步判断是不是真的有这么好的效果。

1、激光焊最高焊接速度可达110mm/s。一般行业平均能做到75mm/s就不错。激光填丝焊的焊接速度超过50mm/s就属于高速激光填丝焊,焊接速度高,说明他们的整套工艺从工装定位、焊接设备程序监控,实施补偿等工作都很好。

2、焊缝一次性合格率99.8%。一般一次合格率能达到95%就不错。不要小看这3个百分点的差别,因为一台车的返修就可能花费十几分钟甚至几个小时,要是压线超过1h,各条线的领导都要找你喝茶了。

3、生产节拍能做到80JPH。一般这个工位能达到35JPH就不错。车顶激光焊接是整个车身车间乃至整条生产线的瓶颈工位,所以它的JPH非常关键。

总之,自动化的好处是解决了人为失误问题。有了机器,产品品质会更有保障。

二、人决定了品质上限,是因为人更有智慧和能动性

回看国内汽车发展的30年,汽车整体品质已经有明显提高,这与自动化有很大关系。要知道在2008年以前,大把车企是工人扛着几十斤重的焊枪作业,效率、精度都要差很多。现在不一样,主流车企基本已经完成设备迭代,焊接自动化率普遍在95%以上。

不过我认为人的很多作用机器是无法替代的。重视“人”的意思,不是指重视那些进行重复机械工作的“人”,而是更进一步,这里的“人”是“人本智慧”,要让生产制造中的“人”真正发挥“人”优于机器的那些“智慧”,让机器不断去实现“人的想法”,实现不断进化。

举个例子,有人认为工厂的机器就像是手机店买的手机,各个功能给你配好,万事大吉。但其实自动化设备挺笨,它需要技术人员的帮助,才能最大化机器的效用。也就是说,不同的人,会让机器产生不同价值。

所以总结为一句:在汽车制造中,“人本智慧”比自动化设备更重要。

就我了解的广汽本田,他们会特别关注以下三个方面:

人提升设备的实力

比如激光焊接因为有很强的金属蒸汽,没有特殊仪器监控不了工作过程,可没有它就好比闭眼走直线,后果肯定是歪七竖八,这种设备需要深度开发才能适用于现场生产。

当然这肯定少不了设备供应商的支持,但没有主机厂工程师的综合调度、技术意识以及全局的把控,肯定办不成。

我曾经就遇到过某领导被设备供应商忽悠的情况,技术实力不过硬,说话都不硬气。设备一开始用着还行,但后面问题频出。奈何钱给过了就不是爹,只能咬着牙干。

人改善工艺的实力

汽车生产本质上是将各个部件进行合理、快速组装的过程。你拼过乐高就知道,不是照着说明书就能轻松拼接完,还是需要人发挥想象力和能动性。

汽车生产也是如此,工艺改善是一门大学问。比如总装车间里面要安装一些大的零部件,怎么在提升效率的同时确保精确度一直是难题。比如下图在总装车间的油箱安装工序,需要两个人抬手抬头完成,很容易疲劳。

广汽本田则是做了一个油箱自动安装项目,机器不会累,取代人工操作后效率提升很多,速度更快并且完全杜绝了螺栓固定不牢风险。

一台车的生产涉及成千上万道工序,哪怕不起眼的一个细节改善,都能为车企带来巨大的效益。而哪些工序可以优化、优化到什么程度,这是机器无法判断的,只能由经验丰富并善于钻研的人去发现和创造,依赖的是人的主观能动性和生产经验。

3、人完成机器无法完成的工作

技术人才除了可以提升机器的效率、精度、动作的复杂程度,还能完成很多机器无法完成的工作。

举个例子,工厂基于先进的视觉检测技术,能实时把控生产过程中胶料涂布的位置、胶长、胶径,这肯定比人做的好。但焊接质量检查,车身上有上千个焊点,你让机器人俯身进去检查每个焊点不现实,还得是懂技术的“人”进行检查(而涂胶累计总长度也就十几米,而且还是裸露检查)。

图注:焊接质量不过关,在汽车遭遇碰撞后,有可能发生脱焊,也就不能提供更好的防御保护了。

而且人还可通过凿检检查焊接质量,让机器去完成凿检工作不现实。领头主机厂要求在关键焊点处进行凿检,而且凿检的检查率是要达到100%(也就是每台车必检)。

除了在线的凿检,主机厂还要求在一定时间进行全车破拆,检查每个焊接的质量。看看下图的全车破拆,检查会细化到每一处,这些全权交给机器完成肯定不现实。

图注:此图就是白车身的全车破拆检查,可以看到检查会细化到每一处,所以车身会面目全非。

严格要求的车企基本每6个月来一次(如果有问题,会相应缩短下一轮年限),考虑到车型销量不同,广汽本田要求每10000台车来一次,这种针对性的做法考虑很周到。

总之,汽车生产制造的水平高低决定了汽车品质,比如汽车车顶漏雨,各处异响,甚至碰撞后发生零部件脱落等,很多时候就是制造水平不过关。在提升汽车品质这块,人的作用非常关键。我认为自动化只是替代了基础、重复性工作,提高设备实力,优化产线效率绝离不开人,最终决定品质的是“人”,而非自动化水平。

三、总结

智能化时代来临,自动化生产线越来越普及,这使得我们当前的汽车制造品质相比过去普遍提升了几个LEVEL。所谓自动化生产线决定的品质下限,也就是新时代下的“入门级”质造水准或基础水准。相比效率低下的“古早”生产车间,自动化生产线以更高的效率对品质起到重要作用。然而,要想在自动化水平普遍很高的情况下,让品质更上一层楼,起关键作用的就不再是可以批量采购的智能化设备,而是具有主观能动性的人。

人的智慧,决定了汽车制造的品质上限。自动化生产线尚不能完美进化到100%无人工的程度,因此很多关键工序仍然离不开人,机器无法替代人;智能设备是批量化生产而非定制,要想完全匹配企业自己的生产环境和模式,必须依靠自身技术人员的深度研发、调试,通过“内化”功夫才能充分激发机器的潜力,真正为我所用,发挥最大效能;最重要的是,汽车制造是极为庞杂繁复的生产体系,而人才是品质管理体系的主导者,全面参与并决定着每个环节的品质流程和执行监控,以及更高品质标准的制定和升级。从这个意义上说,人的智慧有多高,汽车品质就能走多远。

最后,客观地说,当前我们的主机厂积极投入自动化确实提升了行业质量和效率的平均水平,但我们的用车需求也在提高。比如20年前相信很多人都不在意汽车异响,10年前不在意乘坐品质,但放现在肯定是不行了。怎么优中选优,那就要看各个造车企业里的“人”处于什么位置,发挥怎样的作用。许多人也许听说过广汽本田极为严谨细致的做事风格,却很少了解到这家车企最为重要的,以“尊重人”为核心的企业文化。而我想说的是,这种以人为本,把人放在自动化之前的态度,无论过去、现在还是未来,都应该是品质制造的根本原则。希望传统车企,或者造车新势力,都能够牢记品质制造的初心,用心造好车。

本文内容摘录于

知乎话题《自动化水平越高,造车品质就越好吗?》答主--七号宋

无人机霸主俯冲进入扫地机器人战场,一场由技术重构与全球棋局交织的行业变革已然揭幕。深圳科技巨头大疆的触角正悄然伸向智能家居腹地。据悉,历经四年研发,其首款扫拖一体机器人ROMO进入量产阶段,定位中高端市场。

比亚迪李云飞:拒绝拉踩营销!比亚迪以工程师文化打造全球新能源名片

夏天到了,又到了考验汽车空调性能的时候了。

7000MB/s国产PCIe4.0三杰横评:腾隐/致态/朗科谁是速度王者?

史上最长的618年中大促,如今已经过半。钉科技注意到,就彩电业来看,618上半程的表现颇为亮眼,实现了量、额的同步大增,主力彩电品牌也都获益颇丰。

2025年6月12日,马德里 —— 在对西班牙进行国事访问期间,中国国家副主席韩正率由商务部部长王文涛、外交部副部长华春莹等组成的政府代表团在马德里会见了西甲联盟。西甲联盟主席哈维尔·特巴斯与西班牙企业组织联合会(CEOE)、西班牙工业和旅游大臣霍尔迪·埃雷乌,以及一批对中西关系......

作为目前视觉效果最佳的 AR - HUD,它即将率先搭载于小鹏年度首款全新车型小鹏 G7。

369,海力士原厂M-die颗粒,奥睿科DDR5驰刃内存条,实在太炸了

稀土不“稀”,但没有它,从汽车到战斗机核潜艇都不行!

年轻化营销获权威认可! 东风奕派荣获第25届IAI整合营销银奖!

当贝X5S Plus

自2025年3月比亚迪发布兆瓦闪充技术以来,用户最关切的问题始终是“兆瓦闪充桩何时大面积普及“。为了让有兆瓦车的用户真正体验到兆瓦闪充,本次比亚迪宣布与小桔充电合作共建10000座兆瓦闪充桩、与新电途合作共建5000座兆瓦闪充桩,拓展了兆瓦闪充生态的建设模式。作为滴滴旗下数智化充......

轻量化鼠标才是未来趋势,这么万能?

HUAWEI Pura 80系列在大幅升级硬件能力的同时,定价与前代产品保持在同一水平。价格方面,HUAWEI Pura 80 Pro建议零售价6499元起,HUAWEI Pura 80 Pro+建议零售价7999元起,两款机型于2025年6月14日10:08正式开售;HUAWE......

扎根中国20年,广汽丰田这次决心很大。通过深化“聚变2030”战略,全力推进“中国自研2.0”,他们要掌握定义产品、引领技术和创新的主动权。

大联大其旗下品佳推出基于微芯科技(Microchip)ATSAME54 MCU和艾迈斯欧司朗(ams OSRAM)EVIYOS 2.0的10Base-T1S万级像素大灯方案。

熬夜看书党的救星!这盏台灯让我彻底告别眼疲劳

比亚迪李云飞:拒绝拉踩营销!比亚迪以工程师文化打造全球新能源名片

比亚迪李云飞:年研发投入超 542 亿 比亚迪用技术实力重塑行业竞争格局

2025年的夏天注定属于足球——阔别两年的世俱杯将于6月15日在美国迈阿密点燃战火,皇马、曼城等32支顶级俱乐部展开巅峰对决。而这场全球瞩目的赛事恰逢中国618消费盛宴,一场关于“大屏换新”的消费热潮正席卷而来。