9月18日,第七届中国轻量化车身(乘用车)会议在扬州国际展览中心举行,来自爱驰汽车的技术团队现场解析了其首款量产车型爱驰U5。下面跟随小编一起了解这款独特的上钢下铝车身结构。

1. 车型简介

2017年爱驰汽车成立,2018年其首款车型——爱驰U5精彩亮相。这款基于爱驰MAS平台打造的纯电动A+级SUV,车型尺寸为长4680mm、宽1880mm、高1680mm,轴距为2800mm。车型采用极简的设计风格,封闭式前脸格栅、悬浮式车顶、隐藏式门把手、贯通式中控,充分体现了未来科技感。独创的专利技术“三明治”电池包容量为65kWh,密度达到181wh/kg,NEDC最大续航为503km+120km。此外,其创新的“上钢下铝”车身结构设计充分体现了“合适的材料用在合适的地方”的选材路线,轻量化效果显著。

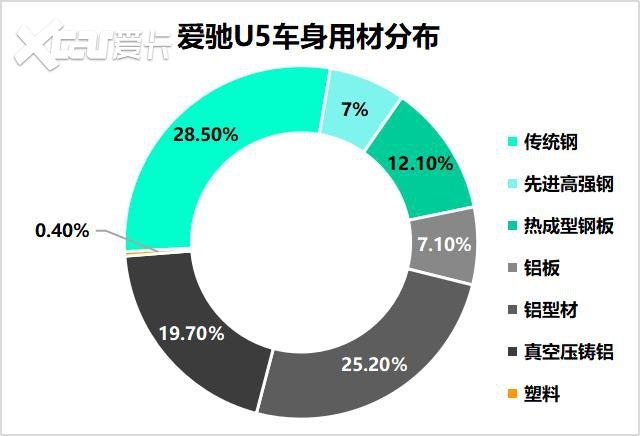

2. 车身用材

爱驰U5车身轻量化系数为2.29,采用“上钢下铝”结构设计:下车身出于轻量化与吸能考虑,采用了多种工艺搭配而成的铝合金结构,如挤压铝合金前防撞梁和门槛梁,高真空压铸铝合金减震塔,冲压铝合金前围板等。上车身出于强度、刚性与成本角度考虑,采用传统钢制结构。此外,翼子板采用PP+EPDM+TD30材料,实现减重32.8%。

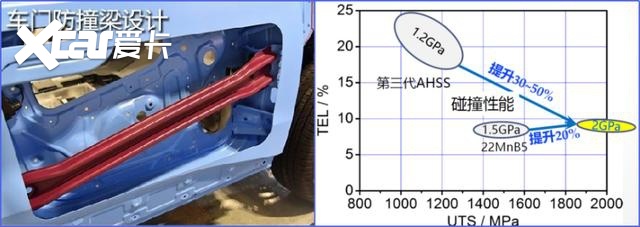

3. 全球首发2GPa热成形钢量产SUV

据悉,爱驰U5全车共采用了21个热成形零件。A柱、B柱以及A柱上边梁均采用了1500MPa热成形钢,车门防撞梁更是创新地采用了2000MPa热成形钢,W型截面设计,成为全球首发2000MPa热成形钢量产SUV。

爱驰在U5车型上大胆采用了2000MPa热成形钢,通过成分设计和生产工艺的优化,在强度提高的同时获得了较好的韧性和延展性。通过合金元素的控制,提高了材料的抗氢脆性能,大大降低热成形后服役环境下的延迟开裂风险。

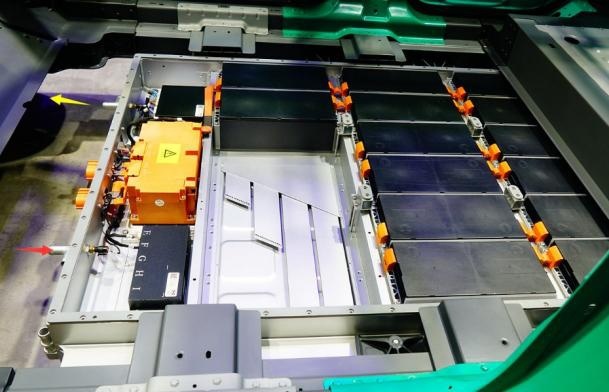

4. “三明治”电池包专利技术

爱驰国内首创“三明治”电池包技术,通过控制层、冷却层、强度层、电芯层等多层结构,实现了干湿分离。其在保证电池得到很好冷却和预热的前提下,进一步提升了整车安全性。即使电池包在受到冲击甚至挤压变形的情况下,也会确保泄漏的冷却液不会接触到电池模组,避免电池因冷却液接触短路造成的起火和爆炸等危险。

5. 车身连接技术

由于爱驰U5钢铝混合材料的应用,其车身的连接技术方面大量应用了航天级高强连接工艺,包括SPR、FDS、CMT焊、点焊、以及包括螺栓、套筒在内的紧固连接等。其在全球首次实现同种厚度热成形钢与铝板的SPR(自冲铆连接)连接,并通过先进的FDS和螺栓连接技术实现冷连接,有效克服了超高强钢、铝合金等异种材料难以采用传统的连接方法进行焊接的缺点。

6. 爱驰MAS平台

爱驰汽车拥有MAS和GES两大新能源车平台,其中MAS是爱驰开发的适合中国市场的模块化智能电动车平台,GES是由奥迪quattro之父全力打造的全球第一款赛道级电动跑车平台。

MAS是“More Adaptable Structure”的简称。作为一款纯电动车平台,适用于不同车身,大幅降低新车型开发的复杂性。MAS平台支持三种后悬架结构,支持后轴电机设计;底盘部分大量采用铝合金;可配备双电池包以增加续航,副电池包可快速拆装。

7. 爱驰生产线

2019年2月18日,位于江西省上饶市的爱驰汽车超级智慧工厂迎来全线贯通。这座历时630天建设的工厂,集冲压、焊装、涂装、总装与电池包生产为一体,是第一个能够生产全球最领先上钢下铝车身结构的工厂,自动化率高达100%,可以共线生产六种车型。此外,爱驰位于江苏常熟的电池包工厂具备制造行业领先动力电池包的能力,年产能3.5万套。

京公网安备 11010102004670号

京公网安备 11010102004670号