动力电池作为动辄上百亿的重资产投资,技术路线的选择非常重要。如果战略误判,踩错了技术方向可能会带来无法挽回的损失。

同样的,如果能率先预判电池技术迭代的技术趋势,并重金押注,也可以是后来者实现弯道超车的绝佳机会。

电芯极片的卷绕和叠片两种工艺的对决正在不断上演,经过技术迭代,以蜂巢能源为代表的叠片工艺已经逐渐成熟,近几年不仅在动力领域,成为长刀片、短刀片的必选工艺;在储能领域,也逐渐成为大电芯的主流工艺。

叠片与卷绕在电池领域攻守易形,这背后到底发生了什么?

新王登基,叠片已经成为电池、主机厂眼中的主流

在电池出现的早期,主要形状为圆柱形态,彼时基于圆柱尺寸进行设备工艺开发为主,这就形成了卷绕工艺在圆柱,以及后来的方形电池领域得到大规模应用的情况,并长期占据主流地位。

但是随着电动汽车研发的深入,尤其是电动汽车专用平台的出现,为了满足续航、安全、寿命和成本需求,电芯结构加速演变,大容量、长薄化成为电池结构创新的重要方向。在电池尺寸越来越大的趋势下,卷绕工艺的弊端开始显现,如极片上涂层材料不可避免受到较大的弯曲变形,从而导致折弯处形成掉料和死区;卷绕过程中,极片和隔膜所受拉力容易不均匀产生褶皱和对齐度不良等。

与卷绕工艺相比,叠片工艺有利于电池内部空间利用更充分,能量密度更高,安全性更好,循环寿命更长:

1)更高的能量密度:在相同体积的电芯设计情况下,叠片电芯的能量密度高出约5%左右;

2)更稳定的内部结构和更高的安全性:不存在拐角内应力不均匀问题,每层膨胀力接近,因此可以保持界面平整,内部结构更稳定,同时拐角处受力均匀,断裂风险降低;

3)更长的循环寿命:极耳数量是卷绕电池的两倍,内阻相应降低10%以上,循环寿命比卷绕高10%左右;

4)更适合做大尺寸、大容量、长薄化电池。

值得一提的是,在下一代电池——全固态技术上,叠片更是唯一选择:一是因为固态电池需要高压致密化,一层一层的压在一起,卷绕没法压;二是电解质膜柔韧性差,如果卷绕就掉粉严重,影响电芯品质及性能。

叠片工艺做的电芯性能更出色,但为何之前一直没有成为主流?主要是其生产效率较低、良率不如卷绕、设备投资大、技术难度高等痛点。

在创立之初,蜂巢能源就对电动汽车电池技术进行推演,并且坚定认为叠片技术未来在方形电池中将是主流,率先在方形电池中大规模采用叠片工艺。不仅于此,蜂巢能源还不断重金投入研发,攻克叠片工艺效率低、良率低和成本高的“三座大山”。

从第一代叠片技术的效率是0.6秒/片,到第二代0.45秒/片,再到蜂巢能源独创的第三代高集成、高速叠片技术——“飞叠”,效率已经达到0.125秒/片,媲美甚至赶超卷绕工艺,实现电芯生产效率、良率、性能和成本的质的飞跃。

储能电芯的未来也一定是叠片?

储能电池和汽车动力电池除了在安全、长寿命等方面需求一致外,更重要的是给用户带来的收益。基于此,就意味着储能电芯技术路线的迭代逻辑是“向大而生”,电芯越大,成本越低,系统集成效率越高。

“储能电芯的未来一定是叠片,”蜂巢能源董事长兼CEO杨红新表示,这是公司技术团队从电芯成本、安全、系统成组、工艺等多个维度综合分析研判出的储能电芯迭代趋势。

从工艺角度来看,目前储能电芯“向大而生”已成业界共识。单颗电芯容量变大往往有两种模式:一种是电芯加厚;另一种是电芯长薄化。电芯加厚往往会导致电芯散热变差,发生热失控的概率大大提升。因此,储能电芯朝着长薄、刀片化迭代自然成了趋势。

值得注意的是,卷针长度过长,极片和卷针摩擦面积增多,会增加抽芯概率,增加卷绕不良率,行业目前最长卷芯不超过300mm。同时,单体容量越高,单个极片长度越大,卷绕圈数越多,导致卷绕对齐度和极耳位置难以控制;安全上,长极片采用卷绕工艺容易产生极片褶皱,从而导致负极片析锂等安全问题。

相较于卷绕工艺,储能电芯采用叠片工艺,在体积利用率、安全、容量、良率、循环寿命、可制造性等多个维度都更具优势。

作为完全针对于储能应用场景正向开发的产品,蜂巢能源L500短刀储能电芯在成本、安全、性能等维度均较目前主流储能电芯有优势,且已经获得协鑫、中车株洲所等多个头部储能系统集成商的青睐。

叠片的未来谁更具优势?

基于安全、能量密度、循环寿命及容量趋势,当下叠片技术得到越来越多锂电厂商、主机厂和储能客户的认可,目前绝大部分电池企业、主机厂和储能客户都已经将叠片视为未来主流锂电技术,并积极进行生产布局。

需要指出的是,目前市场主流的叠片工艺为传统的Z叠。传统Z叠除了效率不及卷绕,且由于宽幅隔膜易产生隔膜褶皱、无法在线检测隔膜瑕疵、极片瑕疵等缺陷,传统Z叠不利于产品品质控制。

作为方形叠片工艺开创者和引领者,蜂巢能源在行业独创了叠片+热复合工艺,除了媲美卷绕的极致生产效率,其还引领了电芯品质新水准。

据蜂巢能源介绍,飞叠通过三种途径,从制造层面保证产品品质:

首先,飞叠通过隔膜与极片的提前热复合彻底消除隔膜褶皱以及极片掉粉的隐患;

其次,飞叠通过叠片与热压集成的方式保证电池内部结构完全稳定,能更好的提升产品良品率。

此外,飞叠还配备了最先进的AI视觉检测功能,精确识别各种外观与尺寸不良并及时调整切刀位置,可以实现CCD定位,将叠片对齐度精度控制在±0.3㎜以内,纠偏精度控制在±0.2㎜以内,可实现每层极片每个角部的100%对齐度检测,解决了传统Z叠隔膜褶皱、对齐度不良等缺陷控制与监测痛点问题。

值得一提的是,这种独特的“热复合”工序设计还可以增加2%电解液储液空间,有助于电芯实现更长循环寿命,满足汽车动力电池快充、储能电池超长循环寿命需求。

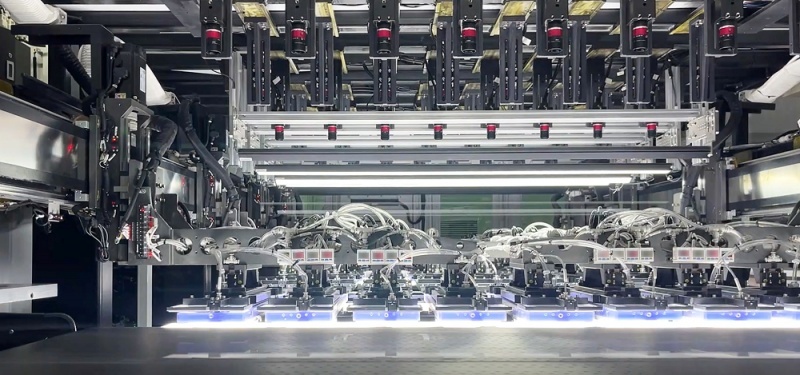

效率方面,飞叠技术同时将8块电芯一次性叠片,做到了0.125秒/片,是传统叠片机速度的四倍,这样的生产效率不仅远高于目前其他企业的叠片效率,且设备单位投资和单位占地节省40%以上。

设备集成方面,飞叠采用热复合制袋工艺,对比传统Z叠工艺路线,通过极片热复合配合极组对齐度全检到极组热压工艺,大幅提升了极组加工和转运过程的防错位能力提升,从而实现了取消捆版胶带、热压时间缩短、X-ray检测工艺取消等工艺简化效果。

设备投资方面,相较于卷绕技术路线,受到产品尺寸的限制,飞叠热复合工艺设备投资和制费水平更低。

可以看到,融合了热复合技术的飞叠技术,在飞切过程中采用国际首创非对称隔膜,并对产品生产进行全方位CCD监测(极片取片和定位更精准)、极片对齐度、热压、V角裁切、多工位叠等,良率高达99.9%。

蜂巢能源在行业独创的飞叠+热复合技术解决了传统叠片工艺长期以来效率慢、良率低、成本高的难题,不仅相较传统Z叠工艺效率、良率、成本都实现了质的突破,且在安全、长寿命、快充等核心参数也要优于卷绕。

作为叠片工艺的创新引领者,蜂巢能源在叠片+热复合工艺领域积累了大量领先的技术经验和专利。随着基于飞叠热复合工艺的短刀电池陆续得到头部客户的大批量验证和市场反馈,热复合叠片的技术优势也愈发清晰,蜂巢能源也更加笃定叠片的未来一定是热复合叠片。

蜂巢能源飞叠技术已经批量导入短刀产线,基于该技术生产的短刀电芯凭借品质、安全、成本和兼容性优势,逐渐成为市场爆款大单品,带动蜂巢能源在汽车动力电池装机快速攀升。

数据显示,截止到今年9月,基于叠片工艺的蜂巢能源短刀电池交付量达到了200,000套,位居全球第一,其中出口量达109,545套,占比高达55%;蜂巢能源今年Q4电池订单总量达到12.66GWh,环比增长了91%。相关数据的背后,是下游客户对蜂巢能源基于飞叠热复合工艺短刀电池性能品质的高度认可,以及基于飞叠效率对蜂巢能源高品质、大规模交付能力的信赖。

不知从何时开始,买车变得像是投资期货了。千百年来一手交钱一手交货的老规矩,现在也不好使了。不少车友看到宣传一时心动,激情下单之后却陷入了“购车无现车,变相无补贴”的陷阱,让买新车这

进入12月份后,各品牌相继公布自家的最新销量,可谓“几家欢喜几家愁”。日前,《车壹圈》获取了日系三强销量情况,数据显示:11月份丰田在华销量为16.3万辆,同比增长29.3%,也是

日前,我们通过梅赛德斯—奔驰官方渠道了解到,梅赛德斯-AMG PureSpeed正式发布,作为Mythos series系列的首款量产车型,新车定位将高于迈巴赫,采用了诸多创新设计

10月底,欧盟正式宣布对华电动车加征关税,但到了11月,态度又有所松动。德国大众汽车工人罢工、唐唯实辞任Stellantis CEO、号称“欧洲宁德时代”的北方伏特申请破产....

继第一波悬念图引发广泛热议后,12月9日,长安汽车在其官方社交账号上又放出了一组新车美图。相较于首波“犹抱琵琶半遮面”的悬念图,这次的图片信息量更大,让这款内部代号C798新车瞬间

极越07Passion版,27.99万值不值?

长安启源C798官图发布,分享一下我们在官图上找到的深度信息

等了一天,小米SUV终于来了!工信部在昨晚八点多的时候,公布了第六十九批《新能源汽车车型目录》,而小米SUV赫然在列。咱们就说,工信部的小伙伴都要加班的吗(手动狗头)?几乎是同一时

继第一波悬念图引发广泛热议后,12月9日,长安汽车在其官方社交账号上又放出了一组新车美图。相较于首波“犹抱琵琶半遮面”的悬念图,这次的图片信息量更大,让这款内部代号C798新车瞬间

在漳州碧湖万达,汽车嘉年华不仅便利广大车迷和消费者到场参与,还为朋友们提供了一个购物与购车的双重选择。

随着国内汽车市场家庭观念的加深,MPV市场不再是别克GL8一家独大,不少新兴的MPV车型开始在市场里站稳脚跟。尤其是来自丰田的赛那和格瑞维亚,在今年10月份双双交出8千台以上的销量

随着智能驾驶技术的迅猛发展,越来越多的消费者开始关注车辆的安全性和驾驶体验,特别是在智能驾驶和主动安全功能方面的提升。在这个背景下,问界新M7系列凭借着全面升级的HUAWEI AD

12月9日消息,上汽乘用车正式任命周钘担任MG品牌事业部总经理一职。原MG品牌事业部总经理陆家俊另有任命。 周钘在汽车行业深耕多年,长期服务于上汽通用五菱,在品牌塑造、产品开发、市场营销、渠道拓展等多个核心岗位得到历练。 加入MG之前,周钘的职位是上汽通用五菱品牌与传播总经理。 ......

长安启源C798官宣外观,聊聊定位和品控,针对家庭用户的又一抢眼选择

日前,我们通过一汽-大众官方渠道了解到,新款大众T-ROC探歌正式上市,新车此次共推3个配置,指导价区间为15.89万-17.87万元,新车顶配车型指导价下降0.12万元,并对部分

继第一波悬念图引发广泛热议后,12月9日,长安汽车在其官方社交账号上又放出了一组新车美图。相较于首波“犹抱琵琶半遮面”的悬念图,这次的图片信息量更大,让这款内部代号C798新车瞬间

1、长安启源C798这是对着理想L6来打吗?近日,长安启源发布了全新车型C798的官图,有望于年底正式发布;从设计来看,新车采用了全新的设计风格,前脸是贯穿式灯带和分体式大灯;车身

继第一波悬念图引发广泛热议后,12月9日,长安汽车在其官方社交账号上又放出了一组新车美图。相较于首波“犹抱琵琶半遮面”的悬念图,这次的图片信息量更大,让这款内部代号C798新车瞬间